La première génération

La deuxième génération

La troisième génération

Biocarburants et réglementation

Conclusion

Pour réduire la consommation mondiale de carburants d’origine fossile 2 types de biocarburants ont été développés :

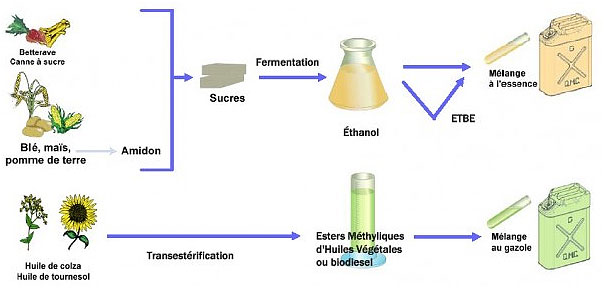

- l'éthanol, un alcool mélangé à l’essence (SP95 et SP98, SP95-E10, E85),

- le biodiesel, dérivé d'huile végétale, utilisé dans les moteurs diesel.

Pour concevoir les biocarburants de première génération, les acteurs de la filière énergétique se sont tournés vers des ressources alimentaires : canne à sucre, betterave, céréales, colza, maïs, tournesol, arachide, palme, soja…

Les biocarburants de 1 ère génération sont aujourd'hui produits à l'échelle industrielle. Mais ils ne peuvent être produits qu'en quantité limitée, dans la mesure où ils rentrent en concurrence avec la production alimentaire. De nouvelles matières premières ont donc été recherchées, aboutissant à une

2ème génération de biocarburants. Ces derniers sont fabriqués à partir de végétaux non alimentaires, c'est-à-dire de la biomasse lignocellulosique (composé présent dans les membranes des cellules végétales) : déchets agricoles, résidus forestiers, bois, plantes dédiées, etc. Leurs procédés de fabrication sont encore à l'étude et en sont actuellement au stade d’essais pilotes.

Une 3 e génération de biocarburants fabriqués à partir d’algues est également en cours de R&D, en particulier au CEA . Mais il y a encore beaucoup de défis techniques et économiques à relever, avant que ces biocarburants soient un jour peut-être dans nos réservoirs.

La première génération de biocarburants

Les biocarburants de 1ère génération, aujourd'hui distribués à la pompe, sont tirés de végétaux dont la culture est éprouvée, et leur fabrication repose sur des procédés maîtrisés.

Le biodiesel : pour les véhicules diesel

Le biodiesel est fabriqué à partir de plantes contenant de l'huile (colza, tournesol, soja, palme). Le biodiesel utilisé aujourd'hui en mélange avec le gazole est issu de la transformation chimique des huiles. On fait réagir l'huile végétale avec du méthanol pour obtenir un EMHV (Ester Méthylique d'Huile Végétale), composé aux propriétés voisines de celles des gazoles. Une autre option consiste à hydrotraiter ces huiles.

Le biodiesel produit en Europe est souvent issu de produits importés (huile de palme et de soja), les ressources locales (colza, tournesol) étant insuffisantes.

L'éthanol : pour les véhicules à essence

L'éthanol est un alcool produit par fermentation du sucre (glucose) issu de plantes (betteraves, cannes à sucre), ou de l'amidon extrait de céréales (blé, maïs). Il est destiné aux moteurs à essence.

En Europe, l'éthanol n'est pas utilisé sous forme d'alcool. Il est transformé en ETBE (Ethyl Tertio Butyl Ether), avant d'être ajouté à l'essence. La transformation se fait par réaction de l'éthanol avec l'isobutène, un produit pétrolier. L'ETBE présente l'avantage de pouvoir être mélangé plus facilement et en plus grande quantité à l'essence. L'éthanol est majoritairement produit avec les ressources locales : la canne à sucre au Brésil et le maïs aux États-Unis.

Cependant, la légitimité des biocarburants de 1ère génération fait débat. Très coûteux, en compétition avec l’agriculture vivrière, pas si « verts » qu’on le croyait au départ, ils n’apparaissent plus comme la panacée pour remplacer les carburants fossiles. Selon l’Organisation des Nations Unies, ils participent même à la flambée des prix des denrées alimentaires sur le marché mondial.

Ainsi, en Europe et aux États-Unis, la substitution de 10 % des consommations d'essence et de gazole par les biocarburants de 1ère génération nécessiterait de consacrer 20 % à 25 % des terres arables à la production de carburants.

En Europe, on estime que la concurrence avec la production alimentaire pour l'usage des terres agricoles apparaît au-delà d'un seuil d'incorporation de 7 % dans les carburants.

La France utilise un peu moins de 6 % de sa surface agricole pour les biocarburants, soit 1,7 million d’hectares. La production est principalement axée sur le biodiesel, obtenu par transestérification (transformation chimique de l’huile : acides gras sur un alcool) à partir de l’huile extraite du colza et du tournesol. Quant au bioéthanol, produit par la fermentation de sucres, il résulte de ceux de la betterave ou de l’hydrolyse enzymatique de l’amidon du blé et du maïs.

En 2009, la France a produit 1,25 milliard de litres d’éthanol et 2,7 milliards de litres de biodiesel.

En 2014 la consommation de biocarburants dans l’UE est de 14 millions de tep (tonnes d’équivalent pétrole) soit 5 % du taux d’incorporation de biocarburants dans les transports.

En 2014, en France la consommation de biocarburants est :

- 394 000 tep en bioéthanol

- 2 294 000 tep en biodiesel.

Pour augmenter la production de biocarburants de 1 ère génération il faudrait recourir à une production agricole intensive, augmentant les risques de pollution des eaux (pesticides, engrais...) et de déforestation (Brésil, Malaisie...).

Pour augmenter la quantité de biocarburants et atteindre les objectifs réglementaires, sans menace pour les besoins alimentaires ou l’environnement, il faut donc compléter l'offre actuelle par de nouvelles filières et de nouvelles générations de biocarburants.

La 2ème génération de biocarburants : utilisation de ressources non alimentaires

Pour augmenter la quantité de biocarburants potentiellement disponible, on a recours à de nouvelles ressources issues de végétaux non alimentaires : résidus agricoles, déchets forestiers, plantes non comestibles.

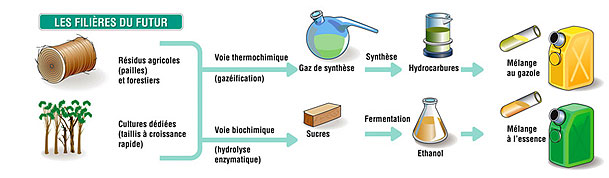

Cette 2 e génération, qui est en cours de développement, concerne les 2 filières – éthanol et biodiesel – avec des technologies différentes, plus élaborées que celles utilisées dans la 1 ère génération de biocarburants :

- la production par voie thermochimique

- la production par voie biochimique

Les plantes dédiées à la production de biocarburants de 2 e génération

Si la deuxième génération de biocarburants utilise des résidus végétaux, elle s’oriente aussi vers certaines plantes qui seraient cultivées uniquement pour la production d’éthanol ou de biodiesel. Ces plantes sont non comestibles.

- Le Miscanthus Giganteus, ou « herbe à éléphant », qui pousse en Asie (mais commence à être cultivé en Europe) et peut atteindre une hauteur de 4 m. Il pousse facilement, même dans des sols pollués par certains métaux, et se montre très résistant.

- Le Switchgrass, ou « Panic érigé », est originaire des grandes plaines de l’ouest de l’Amérique du nord. Il est peu exigeant en eau et peu sensible aux maladies.

- Le Peuplier à courte rotation, récolté avec un cycle de 2 à 5 ans sur une durée de vie allant de 10 à 20 ans

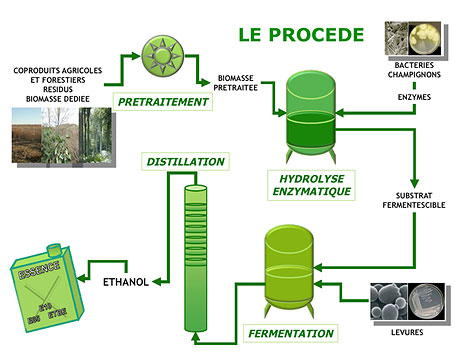

Éthanol de 2e génération - La voie biochimique

L'éthanol de 2e génération, destiné aux moteurs à essence, est produit par des procédés biochimiques. Il s’agit toujours, comme dans la 1re génération, de produire de l'éthanol par fermentation de sucres. Mais cette fois, la source végétale ne fournit pas directement un sucre exploitable.

La 2e génération utilise en effet une ressource dite « lignocellulosique », tirée de certains végétaux, du bois et de la paille, qui impose des étapes de transformation supplémentaires.

1. Des 3 constituants majeurs de la lignocellulose – cellulose, hémicelluloses et lignine – seule la cellulose (polymère de glucose) est aujourd'hui facilement transformable en éthanol.

Il faut donc tout d’abord extraire la cellulose de la biomasse par un traitement physico-chimique.

2. La cellulose est ensuite transformée en glucose (sucre simple) par hydrolyse à l'aide d'enzymes. Les enzymes, produits à partir de micro-organismes (par exemple le champignon tricchodermareesei), dégradent naturellement la cellulose en glucose.

3. Le glucose est ensuite transformé en éthanol par fermentation sous l'action de levures, selon le même processus que pour la 1 ère génération.

4. Enfin, l'éthanol est purifié par distillation et déshydratation.

Cette production se heurte à deux défis :

- Le coût de la transformation de la cellulose en sucres est élevé, car elle nécessite une grande quantité d'enzymes. La recherche s’oriente vers la production de nouvelles enzymes plus efficaces et à moindre coût.

- Les coproduits, hémicelluloses et lignine, ne sont pas ou peu valorisés. La recherche s’oriente, cette fois, vers l'utilisation de la lignine comme source d'énergie pour les différentes étapes du procédé, ou encore l'utilisation des hémicelluloses pour la production d'enzymes.

Le projet Futurol

Lancé en 2008, le projet Futurol a pour objectif de commercialiser un procédé industriel français de production d'éthanol cellulosique d'ici 2016, comparable du point de vue économique à l'éthanol de 1 ère génération.

Futurol réunit le meilleur de la R&D française dans ce domaine (IFP Energies nouvelles, INRA, ARD*) mais aussi des partenaires de l'industrie et de la finance. Un pilote industriel fonctionne aujourd'hui dans la Marne et traite une tonne de biomasse par jour.

Biodiesel de 2e génération - La voie thermochimique

La voie thermochimique, ou filière BTL (Biomass To Liquids), permet de produire du biodiesel et du biokérosène, alternative au jet fuel pour le secteur de l'aviation.

Cette technologie de production de biodiesel de 2e génération est beaucoup plus complexe que les technologies de la 1ère génération. Il faut en effet passer par 4 étapes.

1.La biomasse est d'abord préparée, pour devenir une matière homogène grâce à des techniques de pyrolyse ou de torréfaction.

2. Une gazéification est ensuite menée à plus de 1 000 °C, à haute pression, en présence de vapeur d'eau ou d'oxygène. On obtient alors un gaz de synthèse constitué de monoxyde de carbone (CO) et d'hydrogène (H2).

3.Le gaz de synthèse est purifié : des composés comme le soufre, les métaux ou le dioxyde de carbone (CO2) sont supprimés.

4. Une fois les composés indésirables éliminés, on peut procéder à la synthèse Fischer-Tropsch, une réaction qui transforme le gaz de synthèse épuré en gazole et kérosène de synthèse en faisant intervenir des catalyseurs.

Cette technologie de fabrication exige des améliorations pour :

- adapter les technologies existantes (pour les 3 premières étapes) à une large diversité de biomasses,

- industrialiser ces technologies, utilisées aujourd’hui à l’échelle de pilotes de démonstration qui permettent de produire actuellement 1 litre de biocarburant pour 3 kg de résidus forestiers.

- intégrer l'ensemble de cette chaîne de procédés pour en optimiser les performances technico-économiques (investissement, rendement, matière, etc.) et environnementales (consommations énergétiques, émissions de CO2). En effet, les technologies mises en œuvre nécessitent une importante consommation d'énergie, ce qui dégrade le bilan énergétique du procédé.

Deux projets de recherche au stade préindustriel

Le projet BioTfueL

Il vise à développer d'ici 2017 une chaîne de production de biocarburants de

2e génération de type gazole et kérosène. Il rassemble à la fois des organismes de recherche (IFP Energies nouvelles et le CEA) et des industriels (Axens, Sofiprotéol, Total et l' Allemand ThyssenKruppIndustrial Solutions).

Le projet Syndièse

Le CEA invesiit un programme pré-industriel : SYNDIESE afin de produire du biocarburant de 2nde génération à partir des déchets forestiers de la Meuse et de la Haute-Marne.

Le CEA développe une technologie innovante de transformation de la biomasse en gaz de synthèse (BtS) qui sera validée au moyen d’une unité pilote à Bure-Saudron à une échelle d’une tonne / heure (t/h). L’objectif de cette étape est de tester et d’optimiser les technologies avant de passer à l’étape de démonstration préindustrielle (10 t/h).

Ce projet, appelé Syndièse-BtS, réalisé en collaboration avec le groupe Air Liquide, se décline en deux phases principales :

o Phase 1 : validation des briques technologiques de la chaîne de procédés ;

o Phase 2 : construction de l’unité pilote BtS 1 t/h et validation du concept.

Après validation à cette échelle, la décision de de réalisation du démonstrateur Syndièse de production de biocarburant de 2ème génération (BtL) pourra être prise.

L'objectif est de valider à l’échelle pré-industrielle une chaîne de production de 10 tonnes/heure sur un site unique pour fabriquer 30 millions de litres par an de biodiesel à partir de 75 000 tonnes de biomasse sèche.

Maquette du projet de démonstrateur pré-industriel Syndièse

Les biocarburants de 3e génération : un carburant issu d'algues ?

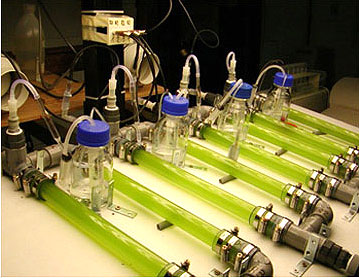

Encore au stade de la recherche en laboratoire, la production de biodiesel à partir d'algues pourrait être prometteuse à plus long terme. Cette technologie, qui devrait annoncer la 3 e génération de biocarburants, exige de maîtriser la culture, la récolte et l'extraction des huiles algales.

La production de biodiesel à partir d'algues lipidiques, produisant naturellement des lipides (huiles), est aujourd’hui la filière présentant le plus d'intérêt :

- Leur teneur en huile peut aller jusqu'à 80 % de la matière sèche

- Leur croissance nécessite d'importantes quantités de CO2, ce qui permettrait également de recycler le CO2 émis par des usines ou des centrales thermiques

- Les résultats obtenus en laboratoire laissent espérer une productivité élevée : entre 20 et 80 tonnes d'huile par hectare, contre deux à peine pour le colza ou le tournesol

- Ces algues se développent beaucoup plus rapidement que les plantes terrestres et sur des surfaces qui n'entrent pas, ou peu, en compétition avec les surfaces agricoles

|

Que sont les microalgues ? Les microalgues et les cyanobactéries sont des organismes qui utilisent la lumière comme source d'énergie pour fixer le CO2. Ces organismes microscopiques se trouvent en abondance dans les milieux aquatiques (océans, rivières, lacs, etc.).Les microorganismes, suivant les types de conversion considérés, peuvent permettre de produire du biodiesel, du bioéthanol, du biogaz, de l'hydrogène, du butanol … |

|

La production de biodiesel à partir d'algues

Fabriquer des biocarburants à partir d'algues est une idée séduisante. Il s'agit de récupérer les triglycérides (esters d’acides gras du glycérol) contenus dans les algues pour les transformer en biodiesel ou biokérosène. Cela suppose de maîtriser toute une chaine de technologies et leur intégration, ce qui est loin d'être le cas aujourd'hui.

La production de ces biocarburants passe par 4 étapes :

1.Sélection des microalgues pour leur richesse en huile

2.Culture dans de grands bassins de plein air ou dans des photobioréacteurs (tubes transparents).

3.Récolte et extraction de l'huile selon différentes méthodes (centrifugation, traitement au solvant, lyse thermique, etc.).

4.Conversion de l'huile en biocarburant. Il existe deux méthodes comme pour les huiles végétales classiques :

- la transestérification, qui fait réagir l'huile algale avec du méthanol ou de l'éthanol, produit un ester d'huile algale ou biodiesel, tout à fait comparable à celui obtenu à partir des autres types d'huiles végétales. Il peut être mélangé au gazole en proportion limitée à une dizaine de pourcent volume.

- l'hydrogénation catalytique qui fait réagir l'huile en présence d'hydrogène, suivie d'un hydrocraquage, produit des hydrocarbures qui peuvent être incorporés en quantité importante au gazole ou au kérosène.

Il y a encore des incertitudes sur les systèmes de production, les investissements ainsi que les ressources en eau et l'impact sur l'environnement de cette filière. D'après les estimations actuelles, les coûts de production sont beaucoup plus élevés, aujourd'hui, que ceux des filières biocarburants de 1re et 2e génération (plus de 300 dollars le baril).

Pour réduire ces coûts et envisager une production à grande échelle, il reste des défis scientifiques et économiques qui sont loin d'être résolus. Les recherches visent à :

- sélectionner en laboratoire des souches robustes et à forte teneur en lipides

- générer par mutation ou séquençage de génomes des organismes plus performants

- développer des procédés de culture optimisés, assurant une productivité élevée, sur de longues périodes et pour de gros volumes

- développer des procédés de séparation eau/biomasse (concentration en biomasse de l'ordre de 1 %) et d'extraction de l'huile moins consommateurs en énergie

- trouver des marchés de valorisation de masse pour les coproduits

Aujourd'hui, les algues ne sont utilisées que comme matières premières pour des applications à haute valeur ajoutée et en petits volumes (par exemple, à des fins cosmétiques).

Des couts de production encore élevés

La question du prix de revient des biocarburants est un point essentiel pour leur avenir à long terme. Aujourd’hui les données, qui ne sont disponibles que pour la production de biocarburants de première génération, montrent que le biocarburant coûte plus cher que l'essence ou le gazole.

A quantité d'énergie équivalente, le surcoût (hors taxes), par rapport à l'essence, de l'éthanol produit en Europe ou aux États-Unis est d’environ 50 à 80 %. Le Brésil est le seul pays où, compte tenu de coûts de production plus faibles, l'éthanol est compétitif par rapport à l'essence. Quant au biodiesel, son surcoût par rapport au gazole pétrolier reste également important, de l'ordre 30 à 75 %.

Le développement des biocarburants nécessite donc, dans la grande majorité des cas, un soutien de la part des pouvoirs publics :

- défiscalisation à la vente,

- soutien direct ou indirect à la production des matières premières ou à l'investissement dans les unités de fabrication,

- et, plus récemment, obligation d'incorporation dans les carburants, comme c’est le cas en France notamment.

Biocarburants et réglementation

Production : l’impact des décisions réglementaires et politiques

La Commission européenne a présenté des critères de durabilité pour réglementer le marché des biocarburants, afin :

- d’assurer qu'ils émettront 35 % de gaz à effet de serre de moins que les carburants traditionnels (un chiffre qui passera à 50 % en 2017 et 60 % en 2018),

- de garantir qu’ils ne sont pas issus de plantations ayant accéléré la déforestation.

L’enjeu est important : tous les biocarburants qui n’auront pas obtenu le label européen ne pourront pas être comptabilisés parmi les 10 % d’énergies renouvelables que l’Europe s’engage à utiliser d’ici 2020.

Usage : des standardisations en cours

Pour le bioéthanol

En Europe, l’E10 est standardisé à l’échelle européenne en tant que principal carburant essence pour l’ensemble des États membres.

En 2014, 54% des stations-services en France délivraient le carburant SP95-E10 qui y a représenté 32% des volumes d’essences vendues.

Actuellement, le bioéthanol est incorporé en Europe jusqu'à un maximum de 5 % en volume dans le sans plomb conventionnel, sans indication à la pompe. Il est également consommé sous l’appellation E85 (réservé aux véhicules FlexFuel, commercialisé uniquement dans certains pays : Autriche, France, Hongrie, Pologne, République Tchèque et Suède. Là encore, une normalisation européenne est en cours, et devrait à la fois clarifier le marché et aider le biocarburant à conquérir de nouveaux marchés.

Du côté biodiesel

L’incorporation de l’EMHV (Ester Méthylique d'Huile Végétale) est autorisée à hauteur de 7 % en volume, mélangé au diesel conventionnel, sans mention spéciale à la pompe. L’utilisation du B10 (10 % de biodiesel incorporé au carburant diesel classique) est à l’étude, tandis que le B30 (30 % de biodiesel) est déjà utilisé par des flottes captives (bus, benne à ordures, flotte de véhicules de l’État, etc.).

En l’absence d’une standardisation européenne, la France affiche une forte ambition : elle présente actuellement le taux d'incorporation d’EMHV le plus élevé, à près de 7 %.

Elle vise, tout comme l'ensemble des États membres de l’Union européenne, une incorporation d'environ 10 % en 2020.

L’urgence est donc de déployer les nouvelles générations en prenant en compte les retours d’expérience de la première dont l’essor est nécessairement limité par la disponibilité de la ressource en compétition avec les usages alimentaires.

La 2nde génération pourrait entrer sur le marché au-delà de 2020 et pour la 3ème les recherches sont en cours…

La route des biocarburants de 3ème génération est encore longue… Et au-delà de l’augmentation de productivité des souches, le défi consistera à améliorer les technologies de production à grande échelle et les procédés de récolte.

Les coûts de production restent également un frein au développement de l’usage des biocarburants pour lequel des efforts des gouvernements en termes de subventions et d’avantages fiscaux sont actuellement nécessaires.

Document élaboré par ARA à partir de textes et images d’IFP Energies Nouvelles et du CEA

Documentation associée

Du biocarburant pour les avions ? François Poncelet ARA (2022-10)![]()