SMR : Small Modular Reactor

![]()

Description sommaire de quelques SMR

CNP-300 (CNNC – Chine)

EGP-6 (Bilibino Nuclear Power Plant – Russie)

KLT-40S (JSC Afrikantov OKBM)

RITM-200 (OKBM Afrikantov - Russie)

HTTR (JAEA – Japon)

HTTR-10 (Université de Tsinghua – Chine)

HTR-PM (Université de Tsinghua - Chine)

CAREM 25 (Argentine)

SMR-160 (Holtec-USA)

SMART (KAEI – Corée du sud)

NuScale (Fluor – USA)

NuWard (Consorium –France)

SC-HTGR (Framatome Inc, + GA-EMS – USA)

Généralités

Depuis les années 1950, le développement de réacteurs nucléaires commerciaux s’est orienté vers des puissances de plus en plus élevées pour répondre aux besoins croissants des pays industrialisés, et minimiser le coût d’investissement, donc du MWh produit. Aujourd’hui, les réacteurs en cours de construction ou en projet sont, à de rares exceptions près, dans la gamme des 900 à 1700 MWe.

De tels niveaux de puissance ne conviennent pas à certains pays, essentiellement pour deux raisons :

- La capacité totale installée sur leur réseau est trop faible pour accepter un équipement d’un tel niveau de puissance. Son arrêt pour maintenance ou inopiné (toujours possible), poserait des problèmes d’équilibre du réseau, ou une forte dépendance vis à vis des pays voisins (à la condition qu’une interconnexion suffisante existe).

- Certains sites isolés ne nécessitent pas une telle puissance (les îles par exemple).

|

Or, l’engouement pour l‘énergie nucléaire renaît, poussée par son faible bilan carbone, et sa flexibilité. Dès lors, des pays à faible capacité électrique (petits pays ou pays en voie de développement) sont intéressés par des réacteurs de plus faible puissance (typiquement de l’ordre de 300 MWe et souvent moins), et des pays déjà fortement nucléarisés sont intéressés par des réacteurs pouvant équiper des zones isolées et/ou produire en parallèle de la chaleur (chauffage urbain) ou d’autres applications (dessalement de l’eau de mer, production décarbonée d’hydrogène, etc.) - fonctionnement dit en cogénération.

Ajoutons que l’arrêt de centrales au charbon (au Canada par exemple), - voire demain celles au gaz - rend également intéressants des réacteurs de cette capacité qui correspondent précisément à la puissance des centrales qui sont ou vont être arrêtées. Un SMR fournira alors le même niveau de puissance, de flexibilité et de fiabilité que la centrale arrêtée, performances qui ne sont pas du ressort de l’éolien et du photovoltaïque compte tenu de leur fonctionnement intermittent.

Par ailleurs, la construction d’un réacteur de faible puissance mobilise moins de ressource financière, et est donc plus accessible aux petits exploitants (ou pays). Dès lors, les projets de développement de SMRs (Small Modular Reactors) fleurissent. Certains s’appuient sur des techniques éprouvées (technologie REP par exemple), d’autres reprennent des technologies qui ont, à ce jour, un caractère expérimental ou semi-industriel (réacteurs rapides), voire futur (réacteurs de 4ème génération, tels les réacteurs à haute température). D’autres, destinés à des sites isolés, auront de faibles puissances, tel le FMR de Framatome Inc. et GE aux États-Unis (50 MWe-cycle de 9 ans !) en projet. Enfin, certains ont de très faibles puissance (prototypes sans vocation industrielle immédiate), ou sont de très petit SMR, appelé parfois microréacteurs (puissance inférieure à 20 MW).

Un projet SMR doit répondre à plusieurs impératifs compte tenu de ses multiples cibles commerciales :

- Il doit être compétitif malgré sa petite taille :

- les installations seront composées de modules identiques, afin de bénéficier d’un effet de série et une fabrication en usine minimisant le montage sur site, source d’incertitude sur les délais et le coût. La puissance totale requise pour l’installation sera obtenue par assemblage de plusieurs modules, tous identiques, et non par évolution du design ; Pour que l’investissement reste aussi faible que possible - en rapport avec les capacité financières limitées de pays en voie de développement – la conception des modules est, le plus souvent, de type intégré ; les équipements du circuit primaire sont, par exemple, rassemblés dans une cuve étanche. De même pour les autres équipements auxiliaires : ils sont assemblés dans des containers qui seront reliés les uns aux autres lors du montage sur le site, par brides préférentiellement, pour éviter les soudures ; les systèmes de conduite et de protection sont simplifiés – tout en maintenant le même niveau de sûreté – grâce des dispositions constructives diverses : remplacement du système de borication par des poisons consommables ; protection du réacteur par une garde d’eau ou son enfouissement partiel ; etc. Il doit nécessiter peu de personnel de conduite et de maintenance afin d’être opérable dans des pays qui ne possèdent pas de structure industrielle nucléaire ;

- Les renouvellements de combustible doivent être aussi rares que possibles : augmentation de la capacité de stockage du combustible ; allongement du cycle combustible (jusqu’à 9 ans dans le projet FMR de Framatome Inc. – GE) ; etc.

- La conception doit favoriser la sûreté passive (refroidissement du cœur par circulation naturelle sans aucun apport d’énergie pendant au moins plusieurs jours) ; allongement du délai d’intervention des opérateurs ; prise en compte du changement climatique et d’évènements extérieurs extrêmes dès la conception ; etc.

- Le risque de prolifération doit être minimisé compte tenu des localisations potentiellement très diverses des installations : sites isolés, pays non sûrs. Il est intégré dès la conception par des protections physiques et par le choix des caractéristiques du combustible qui le rend impropre à un usage militaire.

- Enfin, il faudra obtenir une harmonisation des règles de conception et d’exploitation entre différents pays susceptibles d’acheter ces réacteurs qui pourraient ensuite être approuvées par les différentes autorités concernées afin de faciliter la certification des projets par les autorités de sûreté des différents pays, et ne pas fragiliser l’effet de série.

|

Cliquer pour agrandir |

|

Principaux projets SMR (12/ 2020) (Source AIEA+NEA) |

De nombreux projets de développement de SMR existent de par le monde. Les pays les plus actifs dans ce domaine sont la Russie (ci-après), les États-Unis (projet NuScale), le Japon, la Corée du sud (Smart), la Chine (ACP 100) ; également le Canada, le Royaume Uni, l’Afrique du sud et la France.

Ces premiers projets s’appuient sur un module de base de taille modeste (30-300 MWe, voire moins pour des microréacteurs), pouvant être associés dans une centrale pour atteindre de plus fortes puissantes. Le projet comprend souvent plusieurs modules associés, identiques, surtout s’il est destiné à une région isolée, afin qu’une panne ne prive pas totalement la région d’électricité. D’autres, plus expérimentaux, comportent un module unique.

Fin 2020, l’AIEA dénombrait pas moins de 64 projets principaux de SMR à différents stades de développement, depuis l’avant-projet (preliminary design) jusqu’à la mise en service (in operation). 25 projets sont des projets à eau légère reprenant les technologies de 3ème génération. La moitié sont des projets « terrestres » (land based) ; 6 sont des projets marins (marine based), soit sur barge, soit sous eau. Les autres projets s’appuient sur des technologies dites de 4ème génération : 11 sont des projets à neutrons rapides ; 11 sont des projets à haute température ; 10 sont des projets à sels fondus. 6 sont des micro réacteurs (entre 1 et 10 MWe).

Nous ne mentionnons ici, que 7 SMR, dont 3 déjà en service, 3 en cours d’élaboration ou de construction et le projet de Framatome-Inc et GE aux États-Unis, en cours de définition, qui se distingue significativement des autres projets.

CNP-300 (CNNC – Chine)

Il s’agit d’un réacteur REP développé par China National Nuclear Corporation. D’une puissance de 325 MWe (300 MWe net et 999 MWth) issu de la technologie des sous-marins.

Le premier modèle a été mis en service en 1991, et 4 unités ont été vendues au Pakistan dont une est en service.

EGP-6 (Bilibino Nuclear Power Plant – Russie)

Le EGP-6 est issu de la filière RMBK. Sa puissance est de 12 MWe (11 MWe net et 62 MWth). 4 réacteurs sont implantés sur le site de Bilibino Nuclear Power Plant. Un est à l’arrêt en attente de démantèlement. Les 3 autres seront arrêtés prochainement et remplacés par la production de la centrale flottante Akademik Lomonosov.

KLT-40S (JSC Afrikantov OKBM)

|

| L'Akademik Lomonosov |

C’est le plus récent SMR mis en service. Il s’agit d’un réacteur KLT-40S équipant la centrale russe flottante Akademik Lomonosov, près de Pevek dans la région du Chukotka. Elle a été mise en service complet en mai 2020, et sera raccordée au réseau de chauffage urbain en 2021.

L'Akademik Lomonosov est un navire qui mesure 144 mètres de long et 30 mètres de large. C’est un REP de 3ème génération, dont la conception dérive des réacteurs des brises glace.

Il est particulièrement conçu pour alimenter des sites isolés non connectés à un réseau central de distribution d’électricité. Il a été fabriqué en chantier naval, avant d’être acheminé sur barge jusqu’au site (forcément en bordure de mer) totalement assemblé. Il est aujourd’hui totalement opérationnel et peut alimenter tout consommateur proche (ville, plateforme offshore,…).

La centrale comprend 2 modules de 35 MWe chacun, délivrant une puissance totale de la centrale de 60 MWe net (300 MWth).

Elle comprend tous les équipements nécessaires pour produire l’électricité et peut fonctionner en cogénération pour la fourniture de chaleur ou la désalinisation.

Sa base de conception prend en compte 40 ans de fonctionnement.

La pression du circuit primaire est de 127 bars (155 sur un REP français) et de 38 bars pour la vapeur en sortie des générateurs de vapeur (58 à 77 sur les REP français).

La température de fonctionnement du cœur est de 280°C en entrée est de 316°C en sortie (respectivement 286 et 323° sur un REP900).

|

| Schéma de réacteur KLT-40S (source AIEA) |

Le combustible est constitué d’une matrice solide très conductrice dans laquelle la matière fissile est dispersée (dispersion fuel element). Cette disposition assure une bonne maîtrise de la modération (ralentissement des neutrons) et un bon contrôle du spectre neutronique (autoprotection). Le cycle de rechargement du combustible est de 2,5-3 ans avec renouvellement de tous les assemblages. L’intervention intervient 14 jours après l’arrêt quand la puissance résiduelle a suffisamment décru.

Le cœur comprend 121 assemblages dont la matière fissile est enrichie à 18,6 % en U235. Ce qui permet des cycles de 2-3 ans entre deux rechargements. La capacité de la piscine d’entreposage des assemblages usés permet d’accommoder 10 ans d’exploitation. . On note le haut degré d’enrichissement du combustible, nécessaire pour pallier sa dispersion dans la matrice et allonger le cycle.

Le circuit primaire comporte 4 boucles, opérant en circulation forcée, sauf en cas de défaut d’alimentation électrique (black-out) où il est prévu qu’elles opèrent en circulation naturelle. La conception générale est « classique » (non intégrée).

Les dimensions de la cuve du réacteur sont de 4,8 m haut pour un diamètre de 2 m.

La sûreté est de type « passive-active », certaines dispositions ayant le caractère passif : limitation de la taille des brèches possible (comme sur NuWard). Par contre, l’introduction des grappes d’arrêt dans le cœur est assurée par commande électrique et non par gravité comme sur les REP français. C’est potentiellement un point faible de ce module, car la vitesse d’introduction des grappes est relativement faible, de 3 à 13 cm/s (3 s pour une insertion totale sur un REP français). L’évacuation de l’énergie en cas d’urgence, peut être assurée par un 3ème circuit de refroidissement connecté à la mer ou au lac d’implantation de la centrale. De même, l’énergie résiduelle (après arrêt) est évacuée par les GV qui, à leur tour sont refroidis par l’eau prise dans l’environnement (mer ou lac).

Cette centrale va remplacer la centrale nucléaire de Bilibino de 48 MW (qui date de 1974) et la centrale thermique de Chaunsk de 34 MW (qui date de 1944), toutes deux en cours de démantèlement.

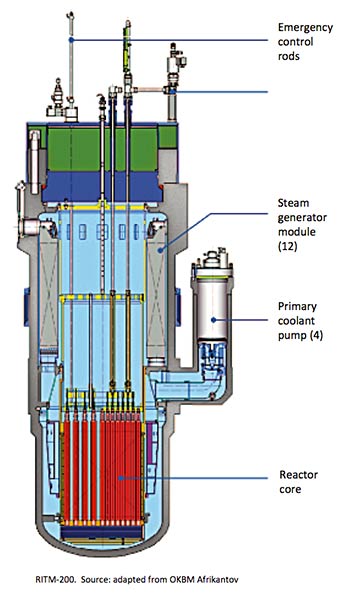

RITM-200 (OKBM Afrikantov - Russie)

Ce SMR est de technologie REP. Il est développé par Rosatom pour remplacer le SMR KLT- 40S. Il s’appuie sur la technologie du réacteur RITM-200 utilisé pour le brise-glace LK-60.

C’est un réacteur de type intégré de 50 MWe (175 MW thermique) conçu pour 40-60 ans d’exploitation. Il génère 40% d’électricité de plus que le modèle KLT- 40S pour des dimensions et masse réduites respectivement de 45% et 35%.

Il possède 4 boucles primaires fonctionnant en circulation forcée, opérant à 157 bars de pression.

La température du fluide primaire est de 277°C en entrée et 318°C en sortie.

La pression du circuit primaire est de 157 bars (155 sur un REP français) et de 38 bars pour la vapeur en sortie des générateurs de vapeur (55 pour le CP900 à 77 pour l‘EPR français). La température de fonctionnement du cœur est de 277°C en entrée et de 318°C en sortie (respectivement 286 et 323° sur un REP900).

La température de fonctionnement du cœur est de 277°C en entrée et de 318°C en sortie (respectivement 286 et 323° sur un REP900).

Le combustible est similaire au combustible du SMR KLT-40S. Le cycle de rechargement du combustible est de 10 ans avec renouvellement de tous les assemblages. La barge est ramenée au port d’origine pour toutes les opérations de rechargement et de maintenance. Les combustibles usés et autres déchets seront repris par le pays d’origine.

Le cœur comprend 241 assemblages dont la matière fissile est enrichie à près de 20% en U235. On notera le haut degré d’enrichissement du combustible, nécessaire pour pallier sa dispersion dans la matrice et un cycle de très longue durée.

Les dimensions de la cuve du réacteur sont de 4,8 m haut pour un diamètre de 2 m, placé dans une enceinte de confinement dont les dimensions hors-tout sont de 6,6x6,4x16,2 m.

La sûreté est de type « passive-active », certaines dispositions ayant le caractère passif : limitation de la taille des brèches possible (comme sur NuWard). Par contre, l’introduction des grappes d’arrêt dans le cœur est assurée par commande électrique, comme sur le SMR KTL-40S, ce qui constitue potentiellement le point faible déjà souligné. L’évacuation de l’énergie en cas d’urgence, peut être assurée par un 3ème circuit de refroidissement connecté à la mer ou le lac d’implantation de la centrale. De même, l’énergie résiduelle (après arrêt) est évacuée par les GV qui, à leur tour sont refroidis par l’eau prise dans l’environnement (mer ou lac).

La Chine, l'Indonésie, la Malaisie, l'Algérie, la Namibie, le Cap-Vert et l'Argentine, ont manifesté leur intérêt pour la location de centrales nucléaires flottantes. Rosatom qui travaille sur la deuxième génération de centrales nucléaires flottantes, appelée Optimized Floating Power Unit. Celles-ci seront plus petites mais plus puissantes avec deux réacteurs RITM-200M d'une puissance totale de 100 MW. C'est sans doute cette deuxième génération qui sera construite en série et proposée à l'exportation. Son combustible est constitué de 241 assemblages, fortement enrichi en U235 (près de 20%) permettant des cycles longs de 10-12 ans ; au terme desquels la barge sera ramenée dans un port pour rechargement total. La centrale ne comporte donc pas d’entreposage du combustible.

Un modèle terrestre est envisagé pour le RITM-200, avec deux modules ou plus, un enrichissement en U235 toujours proche de 20%, pour un cycle de 5-7 ans entre deux rechargements.

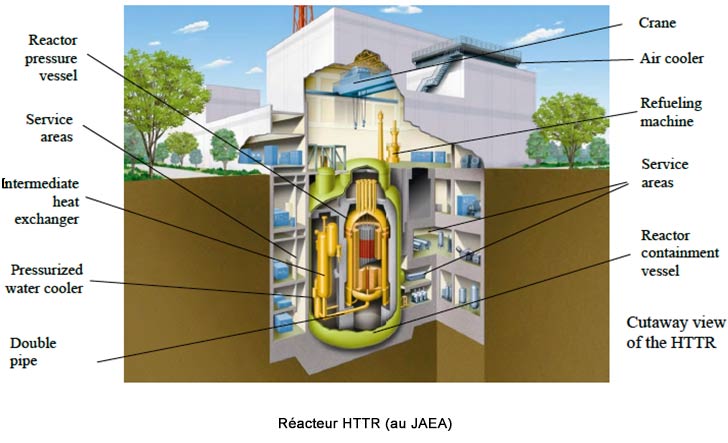

HTTR (JAEA – Japon)

Le HTTR (High Temperature Engineering Test Reactor) est un réacteur de démonstration en fonctionnement à l’institut japonais de l’agence atomique de l’énergie (JAEA) à Oarai dans le district de Higashiibaraki, préfecture d'Ibaraki au Japon.

C’est un réacteur de 4ème génération mettant en œuvre des technologies peu développées jusqu’alors : haute température, combustible à particules dispersées, refroidi à l’hélium, utilisant le graphite comme modérateur. La haute température de fonctionnement permet d’obtenir un meilleur rendement du cycle thermodynamique, grâce à la température élevée de la vapeur ; tandis que la stabilité de l’hélium sous irradiation et son absence de réaction avec les structures métalliques préviennent la formation d’hydrogène en cas d’accident de perte de refroidissement. De même, le graphite peut supporter des températures très élevées (> 2500°C) sans dommage.

La haute température de fonctionnement permet d’obtenir un meilleur rendement du cycle thermodynamique, grâce à la température élevée de la vapeur ; tandis que la stabilité de l’hélium sous irradiation et son absence de réaction avec les structures métalliques préviennent la formation d’hydrogène en cas d’accident de perte de refroidissement. De même, le graphite peut supporter des températures très élevées (> 2500°C) sans dommage.

Ce type de réacteur permet différentes applications, et notamment la production d’hydrogène du fait de la haute température de la vapeur produite, intéressant si la filière hydrogène se développait.

La puissance du réacteur est de 30 MWth. Sa température de fonctionnement est de 395°C en entrée, et 850° C en sortie. Il a une capacité de fonctionnement de 660 jours pleine puissance entre deux rechargements.

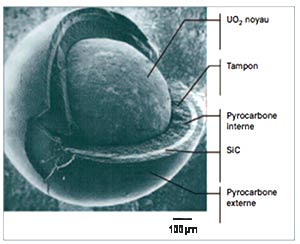

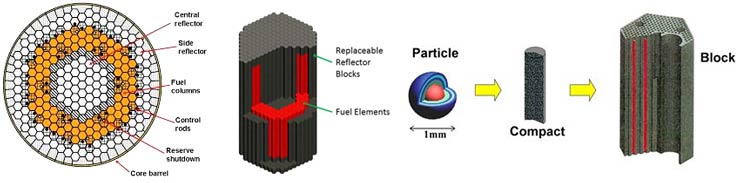

Le combustible est de type prismatique, constitué de pastilles sphériques d’oxyde d’uranium, chacune contenue dans une coque en graphite (combustible TRISO). Elles sont assemblées dans des blocs prismatiques de 360 mm de large et 580 mm de haut. L’enrichissement en U235 est entre 3 et 10%. Ces particularités minimisent fortement le risque de fusion du combustible. La résilience du réacteur a été mise en évidence par de nombreux tests in situ, tel que la perte de réfrigérant primaire.

|

Le combustible TRISO Le concept de combustible dispersé, associé à la maîtrise du rapport de modération, constitue une évolution majeure des combustibles nucléaires. Il permet une bonne maîtrise du spectre neutronique ; la grande surface spécifique des particules contenant les isotopes fissiles permet un bon échange thermique avec la matrice de graphite et ensuite l’hélium caloporteur ; le combustible entièrement réfractaire permet un fonctionnement à haute température, ce qui est favorable au rendement de conversion et permet d’encaisser une éventuelle perte de fluide caloporteur ; la forme sphérique des particules donne aux couches de revêtement une grande résistance mécanique, ce qui permet d’atteindre des taux de combustion élevés. Par contre, le retraitement d’un tel combustible est extrêmement difficile ce qui induit presque nécessairement un cycle ouvert sans recyclage. Mais la possibilité d’atteindre des très hauts taux de combustion compense partiellement cet inconvénient. |

Particule de combustible Triso Source CEA |

Le cœur, d’un diamètre de 2,3 m et d’une hauteur de 2,9 m, est entouré d’un réflecteur en graphite. Il comprend 30 assemblages combustible, chacun ayant 31 ou 33 crayons et 7 paires de grappes de contrôle dans la zone active du cœur, et 9 paires dans la zone du réflecteur. Les grappes peuvent chuter par gravité.

Grâce à la faible densité de puissance (rapport entre puissance et dimensions du cœur) l’énergie résiduelle (après arrêt, ou accident de perte de réfrigérant) peut être évacuée, même en cas de perte des alimentations électriques, par conduction et rayonnement de l’énergie thermique aux structures graphite et la cuve.

Les dimensions hors-tout du réacteur sont de 13,2 m de hauteur et 5,5 m de diamètre. L’enceinte de confinement du réacteur est de 30 m de haut et 18,5 m de diamètre (~ 56/37 pour un REP français - seulement pour fixer l’ordre de grandeur car les niveaux de puissance sont très éloignées).

Sa première divergence eu lieu en 1998 et, après modifications menées de 2014 à 2020, l’autorisation de redémarrage a été donnée en 2020.

Finalement, ce réacteur fournit de solides bases de conception pour des réacteurs de puissance utilisant ces mêmes technologies.

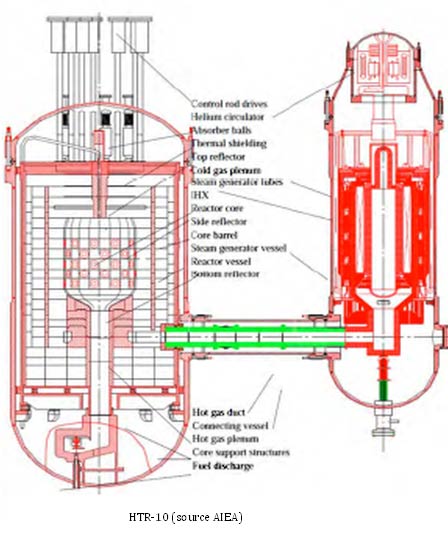

HTTR-10 (Université de Tsinghua – Chine)

|

|

Schéma HTTR-10 Cliquer pour agrandir |

Le HTTR-10 chinois est situé à Pékin dans l’université Tsinghua.

Sa puissance est de 2,5 MWe (10 MWth). Il est refroidi à l’hélium et modéré au graphite.

La température d’entrée dans le cœur est de 250°C, et la température de sortie de 700°C. La pression est de 30 bars. Dans une seconde phase, l’exploitant prévoit de rehausser les températures respectivement à 300° et 900°C, après modifications.

Côté vapeur, la température d’entrée de l’eau est de 104°C et la température de sortie de la vapeur est de 435°C à l’admission de la turbine, sous 40 bars.

Son combustible est aussi de type TRISO enrichi à 17%, permettant d’atteindre un haut taux de combustion élevé (80 GWjour/t de métal lourd).

Le cœur a un diamètre de 1,8 m et une hauteur de 1,97 m. Il est entièrement en graphite (pas de composants métalliques dans la région du cœur).

La sûreté est assurée par des systèmes actifs et passifs.

L’objectif de ce réacteur est de valider la conception et les composants d’un HTGR modulaire, capable de produire de l’électricité en cogénération de chauffage urbain.

Il a été mis en service en 2000, atteignant sa pleine puissance en 2003.

Il a redémarré en 2018 après améliorations.

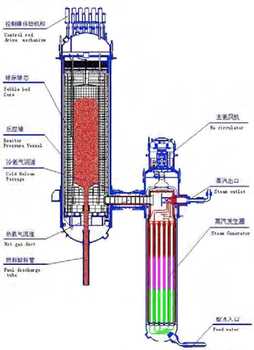

HTR-PM (Université de Tsinghua - Chine)

Le HTR-PM chinois est situé à Pékin dans l’université Tsinghua.

C’est un démonstrateur industriel, basé sur la technologie du SMR expérimental HTR-10 développé par dans la même université. Sa puissance est de 210 MWe (250 MWth), il est également refroidi à l’hélium et modéré au graphite.

|

| HTR-PM (cliquer pour agrandir) |

La température d’entrée dans le cœur est de 250°C, et la température de sortie de 750°C (250 et 700 pour le HTR-10 dans sa première version). La pression est de 70 bars (30 bars pour HTR-10).

Côté vapeur, la température d’entrée de l’eau est de 104°C et la température de sortie de la vapeur est de 567°C (435°C pour le HTR-10) à l’admission de la turbine, sous 132 bars (40 pour HTR-10).

Son combustible est aussi de type TRISO enrichi à 8,5% (17% pour le HTR-10). Le remplacement du combustible est réalisé en fonctionnement.

Le circuit primaire comprend le réacteur et ses internes, le GV, et le circuit secondaire d’évacuation de l’hélium. Le tout est placé dans une enceinte en béton semi enterrée. Le circuit primaire est entouré d’une structure constituée d’un réflecteur en graphite et d’empilements graphiques. Enfin, le circuit primaire est refroidi par un flux d’hélium admis via le réflecteur.

La sûreté est principalement de type passif, avec peu d’intervention requise de la part de l’opérateur. La chaleur résiduelle est évacuée par conduction et rayonnement à l’intérieur des structures internes, maintenant la température du combustible sous 1620°C, évitant ainsi le risque de fusion du cœur.

L’objectif de ce réacteur est de valider la conception et les composants d’un HTGR modulaire, capable de produire de l’électricité en cogénération de chauffage urbain.

Il a été mis en service en 2020.

Les futurs projets prévoient d’associer 2 HTR-PM avec 1 turbine pour une puissance de 200 MWe, puis par duplication, 6 SMR toujours associés à une seule turbine.

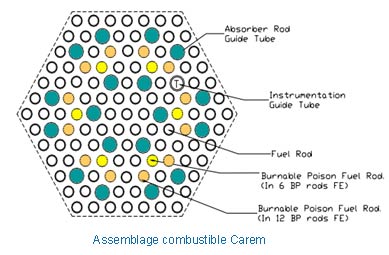

CAREM 25 (Argentine)

Il s’agit d’un réacteur à eau légère en cours d’achèvement, d’une puissance de 30 MWe (100 MWth). Première criticité prévue en 2023.

Ce réacteur permet d’équiper des régions à faibles besoins d’électricité. Il est aussi destiné à la désalinisation d’eau de mer.

Sa conception est de type « intégré-passif » : la cuve du réacteur comprend le cœur, le GV et l’ensemble de la boucle primaire, conduisant à des dimensions de 11 m de haut pour 3,2 m de diamètre, assez similaire à celles du projet français NuWard (13/4 m). Sa hauteur comparable à celle de NuWard, pour une puissance 5 fois plus faible, s’explique par son fonctionnement en circulation naturel (passif), alors que NuWard est équipé de pompes qui assurent une circulation forcée. L‘installation possède 12 GV hélicoïdaux à passage direct fournissant à la turbine une vapeur surchauffée à 47 bars.

L‘installation possède 12 GV hélicoïdaux à passage direct fournissant à la turbine une vapeur surchauffée à 47 bars.

Le cœur possède 61 assemblages hexagonaux, comprenant 108 crayons combustible d’une hauteur de 1,4 m (partie active), 18 tubes guides pour les grappes de contrôle et 1 tube guide pour l’instrumentation. Le combustible est enrichi à 3,1% en U235, conduisant à un taux de combustion relativement bas de 24 GWh/t (~ 60 sur REP français de grande taille). Il est rechargé par demi-cœur après 390 jours de fonctionnement à pleine puissance.

Comme sur le projet NuWard, ce sont des poisons consommables solides et les grappes de contrôle qui permettent l’ajustement de la réactivité (pas de bore chimique pour ajuster la réactivité).

Le volume du circuit primaire est surdimensionné pour assurer une bonne stabilité de la puissance et peu solliciter les grappes de contrôle lors des transitoires.

L’arrêt d’urgence du réacteur est obtenu par la chute des grappes par gravité, commandé par un système hydraulique innovant passif, qui, en cas de perte de réfrigérant (brèche ou arrêt des pompes de circulation) entraine la chute des grappes par gravité ; en addition, est prévu un système d’injection de bore en cas de perte importante d’eau du circuit primaire.

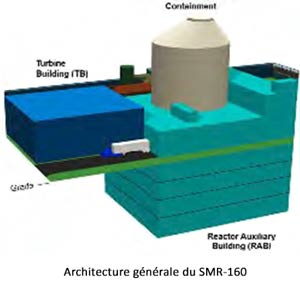

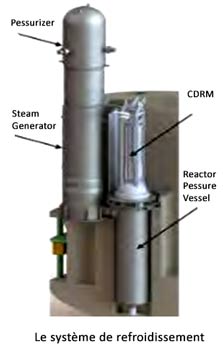

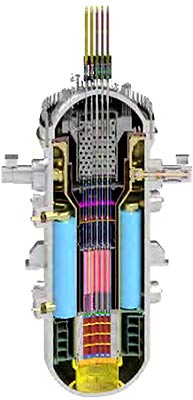

SMR-160 (Holtec-USA)

Ce SMR a été développé par Holtec auquel se sont aujourd’hui associés Mitsubishi and PSEG ; il a l’appui du DOE qui supporte financièrement son développement. Ce SMR est conçu pour la fourniture d’électricité avec cogénération optionnelle pour fournir de la chaleur, ou l’énergie nécessaire à la désalinisation ou la génération d’hydrogène.

Ce SMR est conçu pour la fourniture d’électricité avec cogénération optionnelle pour fournir de la chaleur, ou l’énergie nécessaire à la désalinisation ou la génération d’hydrogène.

Il s’agit d’un réacteur REP de 160 MWe (525 MWth), dont les principaux sous-ensembles sont fabriqués en usine avant envoi pour assemblage sur le site. Une période de 30 mois pour sa construction est prévue.

Le projet a adopté le principe de sûreté passive, ne nécessitant pas d’intervention de l’opérateur pour l’arrêt et le refroidissement du réacteur en cas de nécessité.

Dès la conception, un fonctionnement de 80 ans est pris en compte pour la définition des équipements.

Il possède 4 boucles primaires fonctionnant en circulation naturelle, éliminant ainsi les pompes primaires et circuits associés.

La pression du circuit primaire est de 155 bars (idem aux REP français) et de 34 bars pour la vapeur en sortie des générateurs de vapeur (55 pour le CP900 à 77 pour l‘EPR français).

La température de fonctionnement du cœur est de 229°C en entrée est de 321°C en sortie (respectivement 286 et 323° sur un REP900).

Le cœur comprend 57 assemblages dont la matière fissile est enrichie jusqu’à 5% en U235, permettant un cycle jusqu’à 24 mois, avec rechargement par tiers de cœur.  Les assemblages sont du type GAIA, commandé en 2020 par Holtec à Framatome Inc. C’est un combustible « classique » (17x17) bénéficiant de l’expérience des 140.000 assemblages combustibles fournis par Framatome depuis 40 ans à 142 réacteurs dans le monde. Ils présentent une résistance accrue à l'usure vibratoire des crayons dans les grilles de structure (phénomène de fretting) et une meilleure performance thermo-hydraulique par rapport aux assemblages antérieurs. Ces assemblages ont déjà été utilisés par EDF et plusieurs producteurs en Suisse, Suède et USA.

Les assemblages sont du type GAIA, commandé en 2020 par Holtec à Framatome Inc. C’est un combustible « classique » (17x17) bénéficiant de l’expérience des 140.000 assemblages combustibles fournis par Framatome depuis 40 ans à 142 réacteurs dans le monde. Ils présentent une résistance accrue à l'usure vibratoire des crayons dans les grilles de structure (phénomène de fretting) et une meilleure performance thermo-hydraulique par rapport aux assemblages antérieurs. Ces assemblages ont déjà été utilisés par EDF et plusieurs producteurs en Suisse, Suède et USA.

La réactivité du cœur sur le cycle combustible est contrôlée par des poisons consommables intégrés au combustible, tandis que l’ajustement instantané de puissance est assuré par du bore soluble et des grappes de contrôle, comme pour un REP français.

Ce SMR n’a qu’un seul GV à type passage unique (one through) vertical, équipé de tube en Inconel 690, facilitant l’inspection en service. Un pressuriseur surdimensionné est intégré au GV, éliminant ainsi le besoin de soupapes de décharge. Côté secondaire, le GV est alimenté en eau froide à relativement basse pression, ce qui permet de surchauffer plus aisément la vapeur.

La sûreté est de type passive.

Les dimensions de la cuve du réacteur sont de 15 m de haut pour un diamètre de 3 m, placé dans une enceinte de confinement incluant la piscine d’entreposage du combustible usé. Le tout placé dans une enceinte de confinement partiellement enterrée et comportant une protection renforcée contre la chute d’un aéronef.

En 2021, le SMR-160 a abordé la phase de commercialisation.

Des accords de coopérations ont été signés par Holtec avec Exelon, tandis qu’un MOU (Memorundum of Understanding) a été signé avec l’ukrainien Energoatom, en vue d’établir un consortium pour construire 6 SMR-160 en Ukraine, et le proposer ailleurs en Europe, Asie et Afrique. De même, un accord a été signé avec la société tchèque CEZ pour une éventuelle réalisation en Tchéquie.

SMART (KAEI – Corée du sud)

Il s’agit d’un réacteur REP de 107 MWe (365 MWth) conçu par Korea Atomic Energy Research Institute(KAERI). Il est orienté vers le marché de fourniture d’électricité et la désaliénation. Il peut produire simultanément 90 MWe et désaliniser 40.000 m3 d’eau par jour.

|

| Chaudière |

C’est un modèle compact. La cuve du réacteur intègre le cœur, 8 GV, 4 pompes de circulation, le pressuriseur et 25 mécanismes de barres de contrôle et 4 réservoirs d’appoint en eau pour le refroidissement d’urgence et l’évacuation de la puissance résiduelle.

Le cœur est constitué de 57 assemblages combustibles classiques (17x17) mais plus courts (2 m), conduisant à une densité de puissance inférieure à celle des réacteurs de puissance et fournissant ainsi des marges de sécurité accrues. Le combustible est de type UO2 céramique avec un enrichissement inférieur à 5%

Le cycle de rechargement est de 3 ans.

Le contrôle de la réactivité en fonctionnement normal est classique : poisons consommables, bore soluble et barres de contrôle.

Les GV sont de type hélicoïdal à passage unique (once-through), capables de fonctionner en circulation naturelle en cas d’accident.

Le pressuriseur utilise la partie supérieure de la cuve, lui procurant un large volume, et le dispensant d’utiliser un système d’aspersion lors des transitoires de puissance. Il est néanmoins doté de soupapes de décharge actionnées en cas de surpression du circuit.

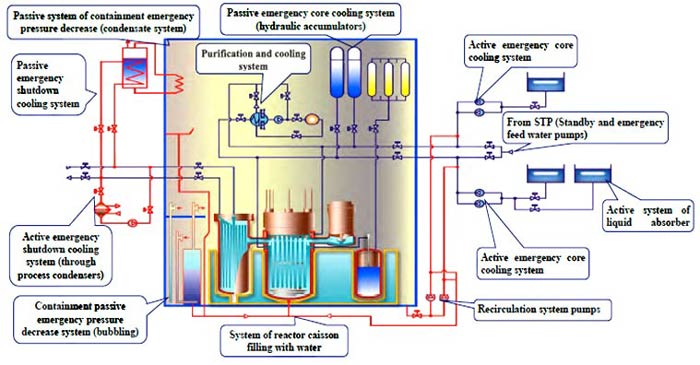

Du point de vue de la sûreté, le réacteur est conçu pour fonctionner automatiquement, et est équipé de systèmes passifs d’injection de sécurité et d’évacuation de la puissance résiduelle.

|

| Architecture générale du SMART |

4 réservoirs de refroidissement du cœur sont incorporés au réacteur, et 4 réservoirs d’injection de sécurité chargés en eau fortement borée sont présents dans l’enceinte de confinement.

Après un accident sévère, si le système d’évacuation de la puissance résiduelle n’est pas opérationnel, le système de sûreté permet d’atteindre automatiquement en 36 heures les conditions de sûreté à l’arrêt, et de continuer à évacuer la chaleur résiduelle pendant 36 heures supplémentaires. Ainsi, aucune intervention de l’opérateur n’est nécessaire pendant 72 heures après un accident sévère.

L’enceinte de confinement est également équipée de recombineurs d’hydrogène.

La centrale est pourvue de racks d’entreposage du combustible usé pouvant accommoder 30 ans d‘exploitation.

En mars 2015, KAREI a signé un accord avec l’Arabie saoudite pour la construction de 2 réacteurs SMART dans le pays.

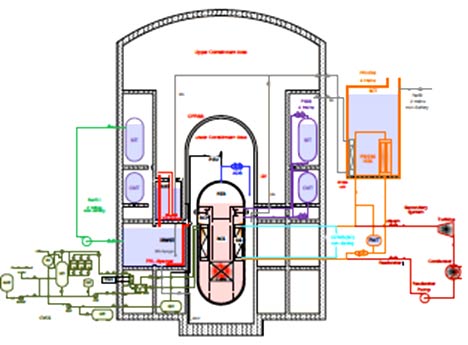

NuScale (Fluor – USA)

Le projet de SMR NuScale est développé par la société homonyme, filiale de Fluor, et largement financé par le DOE (US Department of Energy).

Il dérive de la technologie du REP, avec comme principale caractéristique l’extraction de l’énergie du cœur par circulation naturelle.

En 2020, l’US NRC (Nuclear Regulatory Commission) a approuvé le standard design qui ouvre le développement aux projets industriels ; le premier d’entre eux pourrait être situé à Idaho.

Le module de base, de relativement faible puissance (60 MWe), est prévu d’être associé en autant de modules que nécessaires pour répondre au besoin du client, jusqu’à 720 MWe. Chaque module est piloté individuellement, mais depuis une seule et même salle de commande pour l’ensemble des modules associés sur le site.

|

| Vue en coupe du réacteur NuScale |

Dans un module, le cœur, les GV et le pressuriseur sont intégrés au sein d’une cuve cylindrique, elle-même placée dans une piscine (pas de pompes primaires puisque la circulation de l’eau est assurée par circulation naturelle).

La cuve ainsi constituée a un diamètre de 2,7 m et une hauteur de l’ordre de 18 m, intégrée avec le circuit secondaire dans une enceinte de confinement métallique de 4,6 m de diamètre et de 25 m de hauteur, immergée dans une piscine enterrée.

Le cœur est constitué de 37 assemblages de REP, classiques, dérivés d’un standard 17x17 - mais deux fois plus courts (environ 2 m) - comprenant 24 tubes guides (voir REP 900 français) ; et de 16 grappes de contrôle. L’enrichissement prévu pour le combustible est de 4,95%. Des poisons absorbants sont utilisés pour homogénéiser la distribution de puissance en début de cycle.

Le contrôle de la réactivité du cœur est assuré par du bore soluble (pour compenser l’épuisement du combustible au cours du cycle) et des grappes de contrôle pour les variations de puissance requises (même principe sur les REP 900 français).

La pression de fonctionnement du module est de 138 bars (155 b pour les REP français), la température d’entrée dans le cœur est de 265° C et de 321 ° C en sortie (respectivement 286 et 323 pour REP900 français).

La vapeur est produite par 2 GV hélicoïdaux par module à passage direct.

La sûreté vis à vis des incidents et accidents sévères est notamment assurée pour chaque module par :

- Deux trains d’évacuation de la puissance résiduelle fonctionnant en circulation naturelle, également utilisés pour le refroidissement du module, chacun pouvant assurer 100% de l’évacuation de l’énergie.

- Un système d’évacuation et de refroidissement de l’énergie en cas d’accident sévère (perte de réfrigérant) assurant le recyclage de l’eau dans le module pour maintenir couvert le combustible.

- Une enceinte avec peau métallique assurant le confinement des rejets radioactifs ainsi que la protection contre les agressions externes.

- Le schéma d’aménagement général comporte le bâtiment réacteur, la salle de commande, deux salles des turbines, un bâtiment de traitement des déchets, des tours de refroidissements, la station de transformation du courant électrique.

- Chaque module est piloté indépendamment. Lors du remplacement du combustible, le module est déconnecté et amené dans l’aire de rechargement situé dans la piscine commune.

- Chacun des bâtiments turbines peut comporter jusqu’à 6 turbogénérateurs, chacun ayant son propre condenseur et système d’alimentation en eau des GV.

- Un système de contrôle commande et de protection aux fonctions redondantes et protégé contre les cyberattaques.

La gestion du combustible est réalisée par remplacement d’un tiers de cœur tous les 24 mois, suivant un schéma « in-out » - les assemblages neufs sont placés plus au centre du cœur tandis que les assemblages plus usés migrent vers l’extérieur.

Après refroidissement dans la piscine des combustibles usés (2-4 ans), les combustibles seront placés dans des racks d’entreposage à sec (type NUHOMS) en attente de la disponibilité d’un centre de stockage définitif,

La société espère une première commande en 2027 pour une mise en service effective en 2030.

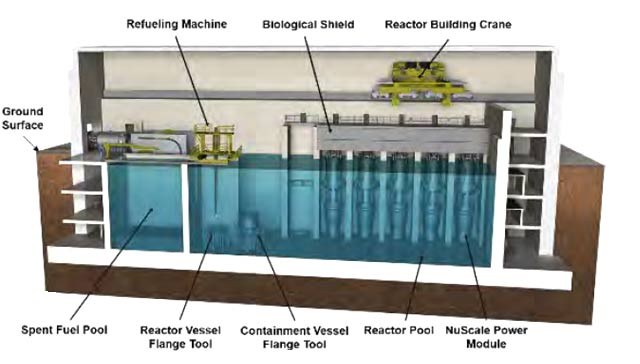

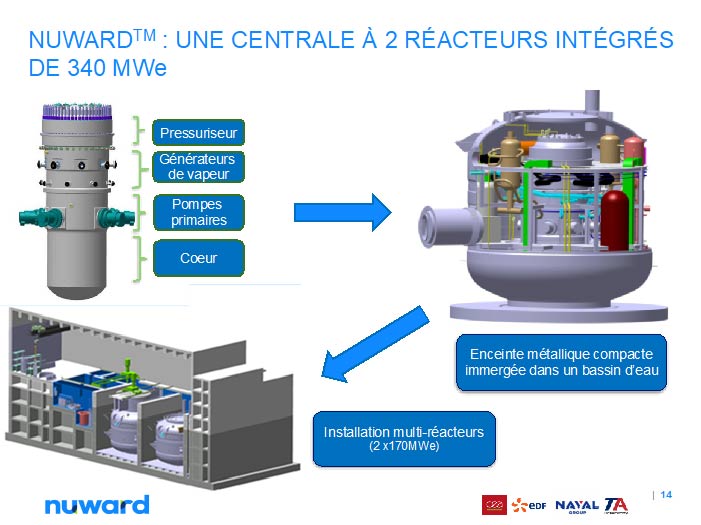

NuWard (Consorium –France)

EDF, TechnicAtome, Naval Group, et le CEA, ont lancé le développement d'un projet SMR. Il s’appuie sur l’expérience de TechnicAtome et de Naval Group, qui ont déjà réalisé de nombreux réacteurs navals. Le CEA et EDF se sont également rapprochés de Westinghouse Electric Company pour envisage une coopération afin de faciliter une certification du projet au niveau international. À terme, une société commune pourrait se constituer pour fabriquer et commercialiser ce modèle.

Nuward (NUclear forWARD soit « en avant le nucléaire ») est un réacteur REP très compact. Ce SMR vise les marchés de remplacement des centrales thermiques, les pays primo-accédants à l’énergie électronucléaire et les sites éloignés des réseaux électriques maillés : Moyen-Orient, l'Afrique et l'Asie du Sud-Est, mais aussi les États-Unis qui pourraient être intéressés pour certaines régions.

Le projet NuWard comprend 2 modules de 170 MWe chacun, soit une puissance totale de 340 MWe (540 MWth), avec une seule salle de commande.

Sa conception dérive des REP français de 3ème génération (EPR). Il est de type « intégré » : les équipements qui permettent de fournir la vapeur à la turbine (boucles primaires, pompes, générateurs de vapeur, pressuriseur) sont ici intégrés à la cuve, elle-même immergée dans une enceinte métallique étanche noyée dans une piscine. La cuve est raccordée au circuit secondaire avec son turbo-alternateur, lui-même intégré dans un caisson semi-enterré qui le protège des agressions externes.

Sa base de conception considère 60 ans de fonctionnement (comme l’EPR).

Le cœur comprend 76 assemblages – de même structure et section que ceux des autres REP français, mais plus courts. Ils utiliseront le même combustible que celui des réacteurs REP, enrichi à 5% en U235, permettant des cycles de 24 mois entre deux rechargements par moitié de cœur. La capacité de la piscine d’entreposage des assemblages usés est dimensionnée pour permettre d’accommoder 10 ans d’exploitation.

Le cœur comprend 76 assemblages – de même structure et section que ceux des autres REP français, mais plus courts. Ils utiliseront le même combustible que celui des réacteurs REP, enrichi à 5% en U235, permettant des cycles de 24 mois entre deux rechargements par moitié de cœur. La capacité de la piscine d’entreposage des assemblages usés est dimensionnée pour permettre d’accommoder 10 ans d’exploitation.

Le contrôle de la réactivité est assuré par des poisons consommables solides (pour compenser la réactivité élevée du combustible en début de cycle) évitant ainsi l’encombrant système de borication et de contrôle volumique des REP (RCV), et supprimant la production d’effluents borés. En fonctionnement, la puissance est contrôlée par des grappes de contrôle comme sur les REP français.

Les grappes de contrôle permettent un fonctionnement en suivi de charge, ce qui est indispensable sur les installations isolées afin d’adapter la production à la demande.

L’eau (le réfrigérant) circule dans le circuit primaire aux moyens de moto-pompes à rotor noyé (plus compact) qui assurent un meilleur débit qu’en circulation naturelle) vers les échangeurs ;

La température du réfrigérant est de 280°C en entrée, et 307°C en sortie (286° et 323° sur le REP 900).

La vapeur est produite par 6 échangeurs à plaques – dits CSG (compact steam generator) – plus performants que les GV à tubes, ce qui constitue une évolution significative du GV.

Le pressuriseur est surdimensionné par rapport au volume du circuit primaire, pour mieux accommoder les transitoires de fonctionnement et les situations accidentelles, ce qui est nécessaire pour supprimer le système de borication et de contrôle volumique (RCV).

Les sous-systèmes sont intégrés dans des containers standards qui seront acheminés sur le site pour y être directement raccordés les uns aux autres.

Le système de sûreté est de type « passif ». Il n’a pas besoin d’énergie extérieure (électricité ou eau). La puissance résiduelle est évacuée par un système de sauvegarde qui utilise la gravitation. L’eau va monter du cœur et être dirigée vers un générateur de vapeur de sécurité dédié (SGV), situé également à l’intérieur de la cuve, et relié à un circuit intermédiaire équipé d’un condenseur dont la source froide est un bassin dans lequel est immergée l’enceinte de confinement du réacteur ; ceci permet d’assurer un refroidissement passif pendant plusieurs jours si nécessaire.

Enfin ces dispositions rendent le système de sûreté intrinsèquement sûr, et permettent de supprimer les diesels de secours. Elles conduisent cependant à un container élancé, permettant d’entretenir la circulation naturelle : 13 m de haut pour 4 m de diamètre.

L’évacuation de la puissance résiduelle est assurée par 2 trains indépendants fonctionnant en circulation naturelle et transférant l’énergie vers l’extérieur du caisson sans utiliser le SGV.

La rétention du corium, en cas d’accident ultime, est assurée par la cuve.

Le projet est entré dans la phase des études d’ingénierie préliminaires en 2016, en vue d’une réalisation à l’horizon 2030.

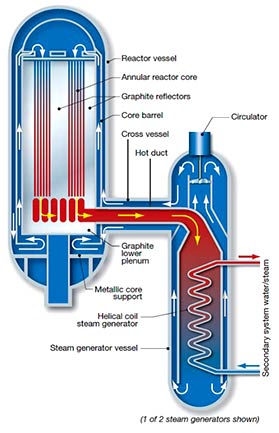

SC-HTGR (Framatome Inc, + GA-EMS – USA)

|

| Cuve réacteur et GV du SC-HTGR |

Framatome Inc. (USA) et General Atomics Electro-magnetic Systems (GA-EMS) ont jeté les bases d’un SMR de technologie HTGR.

C’est un des plus récents projets de SMR, encore au stade d’avant-projet sommaire (APS).

Il s’agit, cette fois encore, d’un réacteur haute température, refroidi à l’hélium, utilisant le graphite comme modérateur.

C’est un SMR a vocation industrielle, d’une puissance de 272 MWe (625 MWth). Il est adapté au marché de substitution de centrales thermiques classiques, aussi aux applications requérant de hautes températures : applications industrielles, génération d’hydrogène, désalinisation.

Son niveau de sûreté permet son implantation à proximité de complexes industriels qui utiliseraient sa vapeur à haute température, dans le cadre d’un fonctionnement en cogénération.

Sa conception reprend plusieurs caractéristiques des HTGR expérimentaux, notamment du démonstrateur japonais du JAEA de 30 MWth de puissance.

Le cœur est constitué de combustible TRISO comprenant 10 milliards de particules réparties dans des blocs cylindriques de graphite, assemblés en 102 colonnes annulaires entourées d’un réflecteur en graphique, et d’un réflecteur central (notons que ces mêmes dispositions pourraient être adoptées pour des modèles beaucoup moins puissants, jusqu’à 16 MWth).

Le remplacement du combustible (par demi-cœur) intervient entre 420 et 540 jours de fonctionnement à pleine puissance, dépendant de l’enrichissement initial et de la proportion de matière fissile dans les blocs graphite.

Le contrôle du spectre neutronique dans le cœur est obtenu par l’insertion de poisons consommables dispersés judicieusement dans les assemblages, permettant ainsi de maintenir un flux aussi homogène que souhaité dans les 3 dimensions (minimisation des pics de flux) ; une situation favorable pour accommoder les transitoires de puissance et les accidents.

|

| Coeur et combustible du SC-HTGR |

Cette conception de cœur permet d’obtenir un coefficient de température très négatif (si le cœur s’échauffe, sa réactivité diminue, donc sa puissance), ce qui favorise le contrôle de l’activité lors des transitoires ou accidents.

Concernant le « coefficient de température », on se reportera utilement au livre de D. Grenêche « Histoire et techniques des réacteurs nucléaires et de leurs combustibles » édition edp-sciences, page 237

---------------------------------

Le lecteur pourra trouver un complément d'informations en rubrique réacteur de nos pages doccumentation.

2021-2024