Introduction

La production électrique française repose à environ 80 % sur le nucléaire, permettant ainsi à notre pays d’être un des plus faibles émetteurs de CO2 parmi les pays industrialisés.

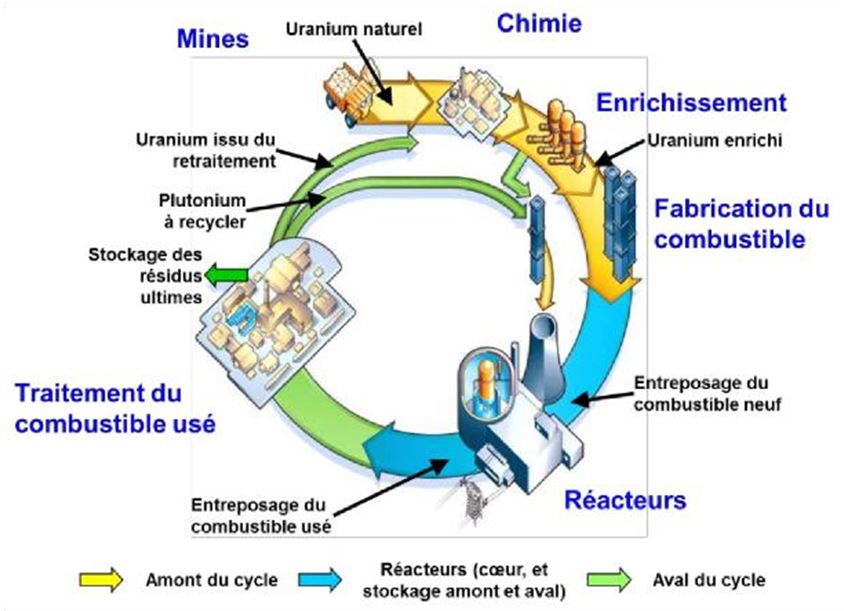

Le grand public connaît les réacteurs, mais le nucléaire ne se limite pas à eux : l’industrie du cycle du combustible, que ce soit l’amont (mines, chimie, enrichissement, fabrication de combustible UO2) ou l’aval (retraitement, fabrication de combustible MOX) représente une part importante de l’industrie nucléaire. Le retraitement en particulier reste bien mal connu du public, alors que la France en est incontestablement le leader mondial.

| Le cycle du combustible |  |

Après un rappel des données de bases, nous décrirons les grands principes du procédé, ainsi que sa mise en œuvre. Un bref aperçu des installations existantes sera donné.

Les données de base

La majeure partie des réacteurs en service dans le monde sont de type « LWR » (Light Water Reactor), c’est à dire modérés et refroidis à l’eau ordinaire, bouillante (REB, réacteur à eau bouillante) ou pressurisée (REP réacteur à eau pressurisée).

Ces réacteurs utilisent de l’uranium naturel enrichi, sous forme oxyde UO2, ou du combustible MOX (Mixed OXide, mélange d’oxydes d’uranium et de plutonium). Pendant le séjour en réacteur, l’énergie va être produite principalement par fission de l’uranium et du plutonium, qui vont se transformer partiellement en produits de fission, souvent hautement radioactifs. Une partie de l’uranium va se transformer en plutonium ou autres transuraniens par absorption de neutrons.

Quelques ordres de grandeur :

Le cœur d’un réacteur d’environ 1000 MWe (soit plus de 3000 MW thermique) contient dans son combustible environ 100 tonnes d’uranium, renouvelés par tiers ou quart environ tous les ans. Ces chiffres varient selon l’enrichissement, le mode de gestion. Le parc français (57 000 MWe, mais ne fonctionnant pas à pleine charge toute l’année) décharge environ 1200 tonnes d’uranium par an. Par convention, dans la suite du texte, les tonnages de combustibles usés sont exprimés en uranium initial du combustible.

Les combustibles sont caractérisés en particulier par leur taux de combustion, exprimé en MWj/tU ; ils ont augmenté graduellement de moins de 30 000 MWj/t dans les années 70 à près de 60 000 MWj/t aujourd’hui. Les combustibles usés contiennent en moyenne 95 % d’uranium, un peu plus de 1 % de plutonium, et 4-5 % de produits de fission (PF), les actinides mineurs (AM : américium, neptunium, curium) ne représentant que quelques ‰.

Le principe du retraitement :

Séparer les matières valorisables des déchets à conditionner pour un stockage à long terme. Les matières valorisables sont essentiellement l’uranium, qui peut être ré-enrichi et recyclé, ainsi que le plutonium qui peut être utilisé dans les réacteurs « LWR » sous forme de MOX, ou dans les réacteurs à neutrons rapides : ces réacteurs, dont Phénix et Superphénix sont des exemples, ont la faculté de transformer l’uranium en plutonium et de pouvoir « brûler » ce plutonium : l’énergie produite par une tonne d’uranium est multipliée par 50 à 100 par rapport aux réacteurs « LWR ». Cette solution ne s’est pas imposée pour le moment en raison du coût faible de l’uranium, qui ne permet pas de rentabiliser le surcoût de ces réacteurs.

Historique

Le retraitement a commencé à être développé durant la seconde guerre mondiale afin de produire le plutonium destiné à la fabrication d’armes atomiques. De nombreux procédés, essentiellement hydro métallurgiques, ont été étudiés et mis en œuvre jusque dans les années 50, mais le procédé PUREX (acronyme de l'anglais Plutonium and Uranium Refining by EXtraction) s’est imposé aujourd’hui ; il est le seul utilisé à échelle industrielle dans les usines à vocation civile. C’est ce procédé qui sera donc décrit dans cet article.

Les principes

Le combustible est cisaillé en petits morceaux et dissous dans l’acide nitrique (HNO3) chaud. Pendant cette étape la plupart des produits de fissions gazeux (en particulier iode, krypton et xénon) vont partir dans la ventilation. L’iode est piégé, mais les autres gaz sont rejetés, car ne présentant pas d’impact significatif sur l’environnement.

La solution de dissolution obtenue contient des particules (quelques produits insolubles, et des résidus des gaines de combustibles), elle est donc clarifiée avant les étapes d’extraction.

On utilise comme solvant le tributyl phosphate (TBP) dilué dans un alcane type kérosène, afin d’avoir une différence de densité significative avec la phase aqueuse. Dans la solution de dissolution l’uranium est à la valence VI (nitrate d’uranyle UO2(NO3)2) et le plutonium à la valence IV (Pu(NO3)4), toutes deux extractibles par le TBP dans les conditions d’acidité (environ 3 N) et de température (ambiante) de l’opération d’extraction. La quasi-totalité des autres éléments en solution (produits de fission – PF -, actinides mineurs – AM -) sont inextractibles, à l’exception notable du neptunium.

On procède ensuite à la séparation uranium-plutonium par passage du plutonium à la valence III inextractible. Cette réduction est réalisée par injection d’uranium à la valence IV, qui va de ce fait s’oxyder en uranium VI. On n’introduit donc pas d’élément nouveau dans le procédé.

Enfin l’uranium est désextrait par diminution de l’acidité et augmentation de la température.

L’uranium va ensuite être converti en oxyde : plusieurs procédés sont possibles, le plus simple étant la dénitration thermique qui consiste à chauffer le nitrate d’uranyle à plus de 300°C : il se décompose alors en trioxyde d’uranium (UO3) et vapeurs nitreuses, qui peuvent être recombinées pour former de l’acide nitrique qui sera recyclé dans le procédé principal.

Le plutonium est également converti en oxyde PuO2 par précipitation à l’acide oxalique et calcination de l’oxalate obtenu. L’oxalate se décompose en CO2, il n’y donc pas, là non plus, d’élément nouveau introduit dans le procédé.

La solution aqueuse effluente des extractions, contenant les produits de fission et les transuraniens, est concentrée puis vitrifiée ce qui permet d’obtenir un conditionnement adéquat sur le long terme, grâce à la durabilité de la matrice vitreuse, dont des analogues géologiques existent (basalte, obsidienne par exemple).

L’ensemble des effluents liquides et gazeux sont traités afin de minimiser les rejets et l’impact sur l’environnement. L’acide nitrique, ainsi que le solvant sont traités et recyclés dans le procédé, ce qui permet de limiter les consommations de réactifs et donc les rejets ou déchets.

Les risques :

Rappelons au préalable qu’il existe des rayonnements alpha (puissants mais très peu pénétrants), gamma (pénétrants mais moins puissants, analogues aux rayons X), beta (généralement peu puissants et peu pénétrants) et neutrons (pénétrants)

Les risques principaux sont bien sûr d’origine nucléaire, mais aussi chimique.

- Irradiation : rayonnements dus principalement aux produits de fission (rayonnement gamma) et aux transuraniens (émission de neutrons) ; on s’en protège essentiellement par des protections dites biologiques (plomb, acier, béton principalement)

- Contamination : risque lié à l’ingestion de produits radioactifs, essentiellement transuraniens, tels que le plutonium. On s’en protège par un confinement poussé constitué de plusieurs barrières (statique : par exemple : la paroi de l’équipement, les murs de la cellule, les parois des boîtes à gants, et dynamique : ventilation appropriée, créant une cascade de dépressions). Le problème est similaire à celui rencontré dans l’agro-alimentaire, où il faut protéger la matière des microorganismes extérieurs

- Criticité : la concentration incontrôlée de matières fissiles, plutonium en particulier, peut conduire à un début de réaction en chaîne ; le principal risque induit est une forte irradiation locale (c’est ce type d’incident qui a causé le décès de 2 opérateurs dans une usine de fabrication de combustible à Tokai-Mura au Japon le 30 septembre 1999). On se prémunit de ce risque par contrôle de la masse, et/ou de la concentration, et/ou de la géométrie, et/ou l’utilisation de poison neutronique

- Chimique : le retraitement utilise un procédé chimique en milieu nitrique, avec quelques réactifs tels que l’hydrazine. Les risques principaux sont liés à la nature corrosive de ces milieux, et au contrôle des réactions d’oxydo-réduction.

Mise en œuvre du procédé

Le retraitement a pris son essor industriel avec le démarrage des nouvelles usines UP3 et UP2-800 du site AREVA de La Hague, et de l’usine THORP de (feu) BNFL à Sellafield en Angleterre. Cette dernière a cependant connu un certain nombre de déboires, et c’est l’exemple de La Hague qui est développé ici.

UP3 a été démarrée en 1989 et UP2-800 en 1994 (partiellement, puis complétée en 2000). Ces deux usines ont chacune une capacité de 800 tonnes d’uranium par an. Il est intéressant de noter qu’avec le presque doublement des taux de combustion depuis 40 ans la capacité de ces usines, exprimée en MW électrique, a pratiquement doublé !

Déchargement et entreposage des combustibles

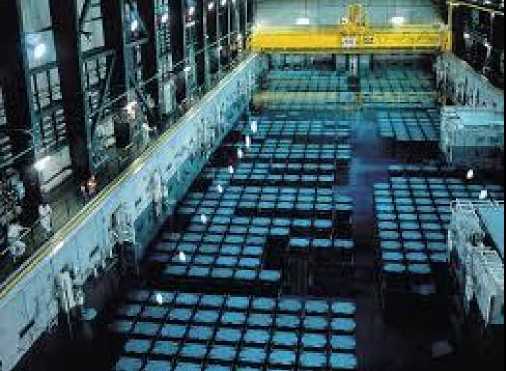

|

Le transport des combustibles depuis les centrales est réalisé en « châteaux », conteneurs blindés de près de 100 t transportant quelques tonnes de combustibles irradiés. Ces châteaux sont déchargés à sec, par accostage à une cellule dotée de moyens de manutention. Ceci constitue une nouveauté par rapport aux anciennes installations de déchargement en piscine, et se traduit par un gain en cadence, en déchets et en risque d’irradiation. Les combustibles sont ensuite entreposés sous eau dans plusieurs piscines ayant une capacité totale supérieure à 10 000 tonnes.

Piscine d’entreposage de combustible |

Cisaillage-dissolution

| Depuis les piscines d’entreposage, les combustibles sont emmenés vers la cisaille qui va tronçonner le faisceau complet (un combustible typique contient 400 kg d’uranium, réparti dans un peu plus de 200 « crayons » d’environ 4 m de long), en petits morceaux de quelques cm ; Ces derniers sont reçus dans le « dissolveur-roue » qui permet de réaliser en continu la dissolution dans l’acide nitrique et l’évacuation des morceaux de gaines dénommées « coques ». La solution de dissolution est ensuite clarifiée dans un décanteuse centrifuge pendulaire, puis envoyée aux ateliers d’extraction, après passage dans une cuve bilan. |

Dissolveur roue

©Sidney Jezequel/AREVA NC

Extractions

|

Colonne pulsée du 1er cycle |

|

Trois types d’appareils sont utilisés pour réaliser les opérations d’extraction : mélangeurs- décanteurs, colonnes pulsées, extracteurs centrifuges, le choix dépendant de différents facteurs tels que le contrôle de la criticité, la minimisation du temps de séjour, la facilité de fonctionnement, le type de maintenance acceptable. |

La purification s’effectue en 3 cycles : le premier cycle pour l’élimination de la majeure partie des impuretés et la séparation de l’uranium et du plutonium, puis un cycle pour la purification et la concentration du plutonium et enfin un cycle pour la purification de l’uranium.

Le solvant subit en continu un traitement alcalin et un procédé de purification par distillation, qui permet de conserver d’excellentes performances même après 30 ans d’exploitation, ce qui n’était pas le cas dans les anciennes usines.

|

Vue en coupe d’un extracteur centrifuge |

Concentration, entreposage et vitrification des produits de fission

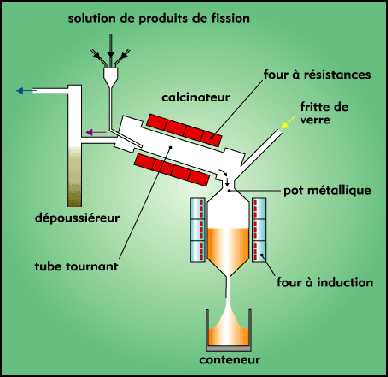

Les solutions de produits de fission issues du premier cycle d’extraction et contenant plus de 99,9 % de l’activité du combustible sont concentrées par évaporation, afin de minimiser leur volume, puis entreposées dans des cuves refroidies et agitées, avant d’être vitrifiées. La vitrification s'effectue en deux étapes : une calcination dans un tube tournant chauffé électriquement, puis une incorporation dans une matrice vitreuse dans un pot de fusion chauffé par induction. Ce procédé mis au point industriellement par le CEA dans les années 70, a fait l’objet de nombreuses améliorations depuis, la dernière en date étant l’utilisation d’un « creuset froid », à la place du pot de fusion traditionnel, permettant d’allonger la durée de vie du pot de fusion.

Conversion du plutonium et recyclage

La précipitation de l’oxalate de plutonium est réalisée dans un appareil de type Becher agité, similaire à ce qu’on peut trouver dans les laboratoires de l’ENSIC, et la calcination de l’oxalate pour obtenir l’oxyde s’effectue dans un four électrique. La faible activité gamma autorise l’utilisation de boites à gants.

L’oxyde de plutonium conditionné dans un système de boites et de conteneurs de type poupées russes offrant trois barrières de confinement, est ensuite transporté à l’usine AREVA / MELOX située à Marcoule (près d’Avignon) pour fabriquer le combustible MOX, mélange d’oxydes d’uranium et de plutonium, utilisé dans 22 réacteurs (type 900 MWe) en France, mais aussi à l’étranger, en Allemagne en particulier (10 réacteurs « moxés »).

Autres fonctions

De nombreuses autres fonctions ne peuvent être décrites ici, faute de place : laboratoire d’analyse, conditionnement des déchets solides (par exemple compactage des déchets de structure du combustible), unités de récupération et recyclage de l’acide nitrique, traitement des effluents gazeux et liquides, utilités, etc.

Les usines existantes

France :

L’usine de Marcoule, à vocation militaire à l’origine, a aussi traité des combustibles issus des réacteurs

graphite-gaz ; elle a été définitivement arrêtée en 1997 et est en cours de démantèlement.

Site de La Hague : une première usine a démarré en 1966, pour traiter les combustibles graphite gaz, a été modifiée en 1976 pour permettre le traitement de combustibles oxyde (400 t/an). Capacité actuelle : 1700 t/an sur les deux usines UP3 et UP2-800, ce qui en fait le plus grand centre de retraitement civil au monde.

Vue aérienne du

site de La Hague

Europe

La Grande Bretagne a aussi développé une importante industrie du retraitement sur le site de Sellafield, en particulier avec l’usine THORP (THermal Oxide Reprocessing Plant), démarrée en 1994, avec une capacité nominale de 900 t/an, pour traiter des combustibles étrangers (comme UP3). Malheureusement, cette usine a connu des problèmes techniques, et n’a pas atteint sa pleine capacité, et devrait être arrêtée bientôt.

L’Allemagne a effectué de la R&D sur le retraitement mais son projet d’usine n’a pas pu être mené à bien à cause d’une forte opposition.

Japon

Le Japon possède deux usines de retraitement, majoritairement conçues par SGN :

- Tokai-Mura, de capacité 140 t/an, démarrée en 1977, qui a traité au total un peu plus de 1000 t de combustibles à ce jour, et est à l’arrêt, probablement définitif

- Rokkasho-Mura, capacité 800 t/an, démarrée en actif en 2006, mais arrêtée actuellement à cause d’une part de problèmes techniques à l’atelier de vitrification (qui utilise une technologie japonaise) et d’autre part des suites de Fukushima.

| Site de Rokkasho-Mura |

Etats-Unis

Les Américains ont exploité jusqu’en 1972 une usine d’une capacité de 300 t/an situé à West Valley dans l’état de New York.

Les Etats-Unis ont décidé en 1977 l’arrêt du retraitement civil à cause des risques de prolifération mis en avant par l’administration du président Carter. On notera cependant, comme le montre l’exemple iranien, que l’enrichissement de l’uranium est une voie plus accessible...

Russie

L’usine de Mayak a une capacité de 400 t/an.

Chine

Pas d’usine civile à ce jour, mais des discussions sont en cours pour un projet d’usine basé sur la technologie française.

Inde

Deux usines sont en exploitation : l’une à Kalpakkam (près de Pondichéry) d’une capacité de 125 t/an et une à Tarapur (près de Mumbai) d’une capacité de 100 t/an.

![]()

Conclusion

Le retraitement des combustibles nucléaires est un domaine complexe mêlant chimie et milieu hautement irradiant.

Les nombreuses difficultés ont pu être surmontées, en particulier en France, grâce à un effort de R&D soutenu et une coopération continue entre les équipes de R&D, les exploitants et l’ingénierie.

Ce savoir-faire unique au monde a déjà été exporté par deux fois au Japon, et le sera probablement bientôt en Chine.

Le retraitement est une étape indispensable à un nucléaire durable, mettant en œuvre au cours de ce siècle des réacteurs à neutrons rapides afin d’assurer une source d’énergie pouvant durer plusieurs siècles, voire millénaires.

Le retraitement s’insère industriellement dans le cycle du combustible français. 1200 tonnes de combustible usé, dont environ 120 tonnes de MOX, sont déchargés annuellement. Jusqu’en 2010, environ 850 tonnes seulement étaient retraitées, le plutonium récupéré permettant de fabriquer environ 100 tonnes de combustible MOX alimentant 22 réacteurs. L’uranium récupéré est réutilisable, après ré-enrichissemet, dans environ 200 tonnes de combustible dit URT (uranium de retraitement) alimentant les deux réacteurs de Cruas. Le tonnage retraité a été augmenté pour atteindre environ 1200 tonnes en 2014, incluant une partie du combustible entreposé les années précédentes. Les combustibles MOX et URT une fois usés sont entreposés en attente d’un retraitement ultérieur.![]()

Document élaboré par ARA