Qu'en est-il

La plupart des aliments contiennent ou peuvent être contaminés par des produits dangereux à terme. Leur conservation nécessite alors des précautions particulières comme :

- la chaîne du froid, qui arrête la prolifération des micro-organismes, mais ne doit pas être interrompue sous peine de pourrissement, ce qui est dangereux car cette rupture de froid est a posteriori invisible, sauf à un état de pourrissement avancé ;

- la déshydratation par dessiccation et chauffage, qui se traduit par un racornissement des produits humides, et modifie le goût ;

- la congélation ou la surgélation, parfois précédée de la cuisson, dépendant aussi de la chaîne du froid ;

- la pasteurisation qui débarrasse les germes pathogènes en chauffant à 75/85°C puis une mise au froid à 4°C environ assurant une conservation de quelques semaines, donc aussi dépendant de la chaîne du froid ;

- l'appertisation pour faire des conserves en boîtes métalliques après un chauffage à 115/140 °C, chauffage énergique qui ne convient pas à tous les produits, mais ne dépend pas du froid.

Pourrait-on avoir un procédé qui permette de conserver à température ambiante des fraises, que l'on pourrait consommer deux ans plus tard, avec le goût de fraises fraîchement cueillies ? Je peux témoigner que j'ai consommé des fraises irradiées, on dit aussi « ionisées » pour ne pas choquer le public, deux ans plus tôt, lors d'une conférence sur ce mode de conservation. La seule contrainte de cette technique est de maintenir ces fraises dans un emballage plastique étanche soudé. Nul besoin de vide ou d'autres précautions.

Pourrait-on avoir un procédé qui permette de conserver à température ambiante des fraises, que l'on pourrait consommer deux ans plus tard, avec le goût de fraises fraîchement cueillies ? Je peux témoigner que j'ai consommé des fraises irradiées, on dit aussi « ionisées » pour ne pas choquer le public, deux ans plus tôt, lors d'une conférence sur ce mode de conservation. La seule contrainte de cette technique est de maintenir ces fraises dans un emballage plastique étanche soudé. Nul besoin de vide ou d'autres précautions.

Comment ça marche ?

L'irradiation est ajustée pour détruire les micro-organismes pathogènes dans ou autour des fraises ; le sac plastique soudé préalablement autour des fraises empêche une contamination ultérieure de celles-ci. C'est seulement avant la consommation que l'on déchire le plastique, le délai de consommation étant alors de quelques jours, comme pour des fraises fraîches. On peut aussi noter que les fraises du marché sont le plus souvent cueillies bien avant leur maturité pour se conserver un peu plus longtemps, alors que la technique d'ionisation est rapide et permet d'attendre la maturité du fruit et d'obtenir un parfum, un goût idéal. La destruction des germes, qui sont des cellules vivantes, est due à la détérioration de l'ADN par le rayonnement, empêchant la cellule de se reproduire. Ce procédé a été inventé par des scientifiques français en 1945. On peut aussi remarquer qu'aucun additif chimique n'est nécessaire dans l'ionisation.

C'est dangereux ?

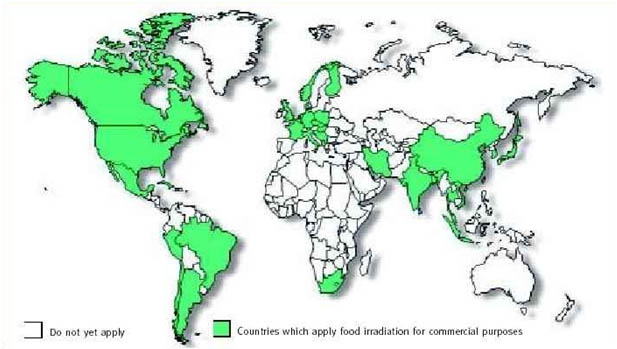

1220 études sur 278 aliments ont été menées à partir de 1979. Les résultats obtenus en 1997 ont permis à un comité d'experts internationaux (Food and Agricultural Organization de l'ONU, Organisation Mondiale de la Santé, Agence internationale pour l'Energie Atomique) d'affirmer l'innocuité des aliments ionisés, jusqu'à une dose maximale de 10 000 grays, avec une marge de sécurité importante. Aujourd'hui, plus de 40 pays ont approuvé l'irradiation d'environ 50 aliments différents, visibles sur la planisphère ci-dessous :

http://www.iaea.org/nafa/d5/public/foodirradiation.pdf

Le principe de l'ionisation est de soumettre à froid l'aliment à un rayonnement ionisant par faisceau d'électrons, rayons X ou rayons gamma, dans l'ordre des énergies croissantes.

- les électrons ou rayonnement bêta, ont une faible pénétration et l'on devrait traiter les fruits par exemple à l'unité, ce qui est peu envisageable pour des raisons économiques pour des grandes quantités ; en accélérant ces électrons, on peut traverser de plus grandes épaisseurs, surtout si l'on traite des produits de moindre densité (objets pharmaceutiques ou médicaux par exemple)

- pour les rayons X, il faudrait une longue irradiation, peu économique également,

- les rayons gamma sont des photons de haute énergie ; ceux du Cobalt 60 ont une pénétration de plus d'un mètre dans des fruits ou légumes, et permettent de traiter une palette entière venant d'usine, dont tous les éléments commercialisables sont emballés individuellement par des sacs plastiques soudés, et repartent dans la distribution avec une manutention qui peut être automatisée. L'irradiation se fait pendant plusieurs minutes, par deux côtés opposés successivement, en fonction des calculs ou mesures réalisés.

Le Cobalt 60 est contenu dans des aiguilles métalliques, en acier inoxydable habituellement. Ces aiguilles sont contenues dans un panier (que l'on appellera « source » plus loin) accroché à un treuil au-dessus d'un puits contenant environ 5 mètres d'eau ; cette eau constitue une protection radiologique pour les opérateurs qui auraient à intervenir dans cette zone, lorsque le panier de Cobalt 60 est au fond. En position de travail, la source est remontée par le treuil, puis redescendue au fond du puits en fin de session. Ces opérations sont réalisées à distance et automatiquement. Bien sûr, en cas d'incident (irruption intempestive de personnes dans la zone d'irradiation, anomalie de la progression des palettes…) des automatismes font descendre la source. On peut aussi avoir, de la même façon que pour les barres de sûreté des réacteurs nucléaires chutent gravitairement en cas d'absence d'électricité, une descente gravitaire du panier lorsque le courant électrique du treuil est coupé, par un bouton « coup de poing » par exemple, sans besoin d'énergie.

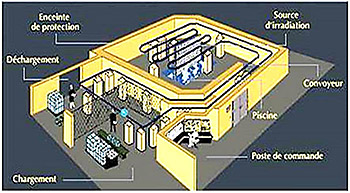

Implantation d'un irradiateur intérieur d'un irradiateur

L'énergie d'irradiation délivrée est de l'ordre de 5 000 Grays, énergie qui élèverait la température de 1,2 °C, ce qui est le maximum pour la viande et le poisson, sans détruire les vitamines ni le goût, ni l'odeur, ni la texture. Pour les céréales, où les contraintes sont plus légères, on peut monter à 10 000 Grays. Le schéma ci-dessous montre la circulation des palettes et la zone interdite d'accès lorsque la source est au-dessus du puits, zone entourée de murs en béton de plusieurs dizaines de centimètres pour la protection biologique des opérateurs. Faut-il rappeler « qu'un produit irradié n'est pas irradiant », de la même façon qu'un bifteck cuit sur une plaque électrique ne va pas nous électriser !

Les inconvénients cités par les opposants (destruction des vitamines, transformations chimiques favorisant l'apparition de cancers ou de maladies cardiovasculaires) ne peuvent apparaître qu'à des niveaux d'énergie très supérieurs aux 1,2 °C induits par le Cobalt 60 ; n'oublions pas que la pasteurisation ou la cuisson, universellement acceptés, élèvent la température d'environ 100 °C !

Un inconvénient pour les opérateurs est la formation d'ozone due à l'irradiation de l'oxygène de l'air par le rayonnement gamma dans l'espace autour des sources de Cobalt. Ce produit est toxique et doit être évacué par la ventilation de la cellule d'irradiation pendant plusieurs dizaines de minutes, ce qui est une contrainte de sûreté impérative. Un autre inconvénient est l'utilisation d'un produit radioactif dont l'activité se réduit de moitié tous les 5 ans, de par la décroissance radioactif de cet isotope ; on peut allonger le temps d'irradiation des produits, mais il faut songer à remplacer la source et se défaire des anciennes aiguilles de Cobalt, devenues un déchet repris par l'ANDRA pour stockage (opération payante bien sûr).

En France, la société IONISOS exploite deux irradiateurs industriels pour les produits alimentaires :

- sur le site de Pouzauges, en Vendée, des dossiers sont en préparation après un incident d'ouverture intempestive de la porte d'accès à la cellule d'irradiation, avec des améliorations techniques ; l'installation a été mise en service en 1995. Elle réalise une grande quantité d'irradiation de matériels médicaux à usage unique : drains, seringues…. en plus de l'alimentaire. A noter que pour les plastiques médicaux, sensibles à des températures supérieures à 60°C, seule l'irradiation est envisageable, en emballage individuel.

- à Sablé sut Sarthe, 50 km au sud-ouest du Mans, un ionisateur est en fonctionnement depuis 1992, avec les mêmes types de produits traités.

Cette même société exploite également deux autres irradiateurs de produits pharmaceutiques, chirurgicaux, rouge à lèvres… Fondée en 1993 par la fusion des sociétés Amphitryon et Conservatome cette société a fondé une filiale en Espagne et une en Chine et emploie une centaine de personnes sur 7 sites. Début 2015, le groupe a été acheté par la société de capital-investissement Agilitas, pour fournir des moyens permettant au groupe de se développer. Le recul n'est pas suffisant pour juger des résultats.

En France les aliments suivants sont autorisés à l'ionisation :

- fraises, oignons, ail, échalote

- légumes et fruits secs

- viande et abats de volaille

- crevettes décortiquées, congelées ou ététées

- flocons et germes de céréales

- farine de riz

- blanc d’œuf

- gomme arabique.

A noter que les USA « exigent » l'irradiation des crevettes importées sur leur territoire !

Cette liste date du début de ce siècle, mais il ne semble pas y avoir au niveau européen une volonté de l'étendre, les distributeurs et producteurs craignant que l'étiquetage obligatoire « traitement par rayonnement ionisant » ou bien « traitement par ionisation » n’entraîne des réactions négatives de la part des consommateurs.

(Document ARA :Association des anciens et retraités de SGN)