Index

Index

1. Introduction

2. L'amont du cycle

2.1. La Prospection, l'exploitation minière et la concentration du minerai

2.2. Le Raffinage et la conversion

2.3. L'enrichissement de l’uranium

2.4. La fabrication du combustible

3. Dans le réacteur

4. L’aval du cycle

4.1. Le retraitement

4.2. Le recyclage

5. Le transport des matières nucléaires

6. Conclusion

Les centrales nucléaires utilisent pour fonctionner des combustibles qui résultent d’un long processus de production qu’on appelle cycle.

Les opérations qui conduisent à l’approvisionnement des réacteurs constituent l’amont du cycle du combustible (amont par rapport à l’introduction dans le réacteur et la production d’électricité). Bien qu’il existe plusieurs types de centrales, et donc de combustibles, la plupart des opérations de l’amont du cycle sont communes à tous.

Pour ce qui est de l’aval de ce cycle, c'est-à-dire ce qui concerne les combustibles usés déchargés des réacteurs après usage, il existe deux variantes distinctes :

- la variante avec retraitement pratiquée en France, en Grande Bretagne et au Japon par exemple qui avec le recyclage des matières auquel le retraitement conduit, permet un vrai bouclage du cycle ou sa fermeture et on dit que le cycle est fermé ;

- la variante sans retraitement pratiquée aujourd’hui aux Etats-Unis, en Suède et au Canada par exemple dans laquelle le combustible usé dans son ensemble est considéré comme un déchet destiné à être stocké; il n’y a alors pas de bouclage du cycle, aussi fait on allusion au cycle ouvert.

Un certain nombre de pays ou d’électriciens, par exemple en Belgique, Allemagne Suisse ou Etats-Unis, ont eu, à l’égard du combustible usé, des attitudes variables dans le temps, attitudes qui pourraient encore changer puisque, dans l’option non retraitement, les responsables doivent se livrer à de longues études préalables à toute mise en œuvre du stockage définitif et qu’il n’y a encore jamais eu de début d’exécution ou même de début de conditionnement du combustible en vue de ce stockage. Une telle remise en cause est, du reste, fort probable si le nucléaire est appelé à durer. D’ores et déjà les Etats-Unis ont lancé un très important programme en ce sens. Compte tenu de cette situation nous nous bornerons à décrire ci-après le cycle fermé qui est le plus complet et est celui qui est pratiqué en France.

|

............ Cycle fermé .................

|

La matière de base des combustibles nucléaires est l’uranium qu’on trouve dans de nombreuses régions du monde dans différents types de minerais dont on extrait l’uranium dit «naturel» constitué essentiellement de deux isotopes: l’uranium 238, à raison de 99,3% et l’uranium 235 de 0,7%.

La plupart des réacteurs des différents types actuels (à neutrons «thermiques») utilisent pour une plus grande efficacité des combustibles artificiellement enrichis en isotopes 235U pour atteindre une teneur de 3 à 5% au lieu de 0,7%. Les programmes de développement en cours pourraient conduire au lancement de réacteurs à neutrons rapides qui permettent une meilleure utilisation de la matière en tirant parti du fait que l’uranium 238 est fertile en milieu rapide ainsi qu’une réduction des déchets à vie longue.

Un autre corps, le thorium dont l’isotope 232 est lui aussi fertile en milieu rapide, pourrait servir de matière de base; la filière de réacteur utilisant le thorium, ou à la fois l’uranium et le thorium, n’est pas aujourd’hui développée mais pourrait l’être à l’avenir.

2.1. La prospection, l’exploitation minière et la concentration du minerai.

Les mines sont bien réparties à la surface du globe: Canada, Australie, Afrique et Asie. Elles sont aujourd’hui moins nombreuses que naguère; en effet certaines ont été fermées du fait de leur épuisement physique (France et Gabon par exe  mple). D’autres qui avaient été ferméespar leurs propriétaires découragés par la faiblesse des cours consécutive à des programmes très conséquents de déstockage mis en œuvre par le gouvernement russe et les électriciens japonais en particulier ont relancé leurs programmes par suite du récent redressement du marché. On assiste par ailleurs aujourd’hui à une très importante reprise de la prospection compte tenu des perspectives de relance des programmes nucléaires.

mple). D’autres qui avaient été ferméespar leurs propriétaires découragés par la faiblesse des cours consécutive à des programmes très conséquents de déstockage mis en œuvre par le gouvernement russe et les électriciens japonais en particulier ont relancé leurs programmes par suite du récent redressement du marché. On assiste par ailleurs aujourd’hui à une très importante reprise de la prospection compte tenu des perspectives de relance des programmes nucléaires.

Qu’elles soient à ciel ouvert ou souterraines, les mines d’uranium ne diffèrent guère des autres mines métalliques; toutefois surtout pour les mines souterraines des précautions importantes supplémentaires (arrosage, ventilation, surveillance,…) sont requises du fait des risques radon et poussières métalliques et, dans le cas de certains gisements riches, du risque d’irradiation. Parfois même, mais cela est très exceptionnel, la teneur est si élevée que le travail à distance est indispensable; c’est le cas de la mine de Cigar Lake (Canada) dont la mise en exploitation devrait enfin intervenir prochainement.

Les minerais étant, sauf exception, pauvres en uranium (teneur de l’ordre de 1 ou 2 kg par tonne ou un peu plus) le minerai est traité sur place ou dans une installation proche commune à plusieurs mines. On obtient un concentré à 750 kg par tonne (Yellow Cake). Les procédés mis en œuvre sont classiques pour ce genre d’opérations: traitements physique et chimique adaptés au type de minerais traités.

Les minerais étant, sauf exception, pauvres en uranium (teneur de l’ordre de 1 ou 2 kg par tonne ou un peu plus) le minerai est traité sur place ou dans une installation proche commune à plusieurs mines. On obtient un concentré à 750 kg par tonne (Yellow Cake). Les procédés mis en œuvre sont classiques pour ce genre d’opérations: traitements physique et chimique adaptés au type de minerais traités.

AREVA intervient en propre ou en partenariat au Canada, au Niger et au Kazakhstan et poursuit par ailleurs des recherches en Australie et en Mongolie.

On trouvera dans ce document des informations sur un autre procédé qui vise à récupérer l'uranium contenu dans les phosphates.

2.2. Le raffinage et la conversion

Le «yellow cake», produit riche en uranium résultant de la concentration des minerais , facile et économique à transporter a besoin d’être purifié avant d’être introduit dans les usines du cycle pour y être converti en un produit de spécifications standard, UO2 ou accessoirement U3O8. Cela est fait en France à l’usine d’AREVA NC à Malvési (Narbonne) qui fournit ses produits (tétrafluorure d’uranium) notamment à l’usine de Comurhex de Pierrelatte qui les transforme en hexafluorure d’uranium (UF6). C'est la matière d’alimentation de toutes les usines d’enrichissement à travers le monde, car gazeux à une température presque ordinaire (60°C).

Malvési et Pierrelatte sont des leaders mondiaux de la conversion des concentrés miniers en UF6.

2.3. L’enrichissement de l’uranium

Différentes technologies sont disponibles pour effectuer l’enrichissement de l’uranium, en fait deuxsont couramment utilisées: la "diffusion" gazeuse et la "centrifugation"; une troisième technologie, l’enrichissement par laser, a fait l’objet de recherches extrêmement poussées, mais celles-ci ont maintenant été abandonnées presque partout.

L’enrichissement par diffusion gazeuse est le procédé le plus ancien: il consiste à forcer un gaz sous pression, l’hexafluorure d’uranium (UF6), à traverser les parois

poreuses de barrières de diffusion. L’isotope 235 traverse un peu plus rapidement ces barrières que l’isotope 238 aussi se retrouve-t-il en concentration légèrement plus élevée après franchissement de la barrière qu’avant. En répétant cette opération un très grand nombre de fois dans une longue suite de barrières, on retrouve en tête d’usine (ou de cascade) un produit enrichi en U235 et en queue d’usine un produit appauvri.

C e procédé nécessite des installations de très grande taille très consommatrices d’électricité du fait du grand nombre d’étages, donc de compresseurs nécessaires. Il est mis en œuvre dans les plus anciennes et grosses usines existantes, dont l’usine Georges Besse d’Eurodif implantée à Tricastin qui peut répondre à une fois et demi au moins les besoins d’EDF.

e procédé nécessite des installations de très grande taille très consommatrices d’électricité du fait du grand nombre d’étages, donc de compresseurs nécessaires. Il est mis en œuvre dans les plus anciennes et grosses usines existantes, dont l’usine Georges Besse d’Eurodif implantée à Tricastin qui peut répondre à une fois et demi au moins les besoins d’EDF.

L’autre procédé est la centrifugation: le gaz UF6, introduit dans un récipient cylindrique (le bol) tournant à grande vitesse, se trouve concentré en isotope lourd (U238) en zone périphérique et en isotope léger (U235) dans la partie voisine de l’axe du bol. Ce procédé nécessite un nombre d’étages de séparation bien moindre que la diffusion, d’où des installations de moindre taille. Il autorise une construction progressive en modules parallèles et consomme beaucoup moins d’énergie que la diffusion, d’autant que la mise au point de matériaux modernes permet de faire tourner les appareils à beaucoup plus grande vitesse (ultracentrifugation).

Cette technologie utilisée en Europe par Urenco et en Russie avec des performances moindres a été retenue par AREVA pour la prochaine usine Georges Besse II qui prendra progressivement, à partir de 2010, la relève de l’usine actuelle du Tricastin.

On trouvera plus d'informations sur l'amont du cycle de l'uranium dans le document élaboré par une association amie ici

2.4. La fabrication du combustible

La fabrication du combustible consiste à élaborer les assemblages combustibles, c'est-à-dire mettre l’uranium enrichi sous la forme chimique voulue et dans des structures appropriées à son utilisation sûre en réacteur et dans les différentes étapes indispensables à son utilisation: manutention, stockage ou transport par exemple.

La fabrication comprend les principales étapes suivantes:

transformation de l’uranium sortant des usines d’enrichissement sous forme d’UF6 en oxyde d’uranium UO2 (défluoration);

transformation de l’uranium sortant des usines d’enrichissement sous forme d’UF6 en oxyde d’uranium UO2 (défluoration);- pastillage de l’oxyde (pastilles frittées de 13,5 mm de hauteur et de 8,2 mm de diamètre);

- crayonnage c’est-à-dire l’introduction de ces pastilles dans des tubes, gaines en alliages très particuliers à base de zirconium destinées à assurer l’échange thermique en réacteur tout en garantissant un parfait confinement en toute circonstance; et

- assemblage d’un grand nombre de crayons dans la structure finale, l’assemblage proprement dit.

Un crayon a un diamètre de 10 mm environ et une longueur comprise entre 4 et 5m. Un assemblage du type de ceux utilisés par EDF est parallélépipédique, d’environ 250 par 250 mm de section droite. Un assemblage contient 289 crayons dont 264 contiennent du combustible Dans un cœur de réacteur il y a de 157 à 253 assemblages selon la puissance du réacteur, soit de 11 à 18 millions de pastilles au total!

La fabrication du combustible est réalisée en France dans l’usine AREVA NP de Romans, étant précisé qu’AREVA NP possède d’autres usines aux Etats-Unis, en Belgique ainsi qu’en Allemagne.

On trouvera plus d'informations sur la fabrication du combustible dans le document élaboré par une association amie.

Dans le cœur du réacteur, sous l’effet du flux neutronique qui y règne, de l’U235 fissile est fissionné, ce qui donne lieu à une libération énorme d’énergie et à la création de produits de fission radioactifs (déchets). Par ailleurs une partie de l’U238 se transforme, par capture de neutrons, en plutonium dont certains isotopes sont fissiles, d’où une contribution significative (40%) à la production d’énergie.

|

Au total, peu à peu, la teneur en matière fissile du combustible baisse alors que celle en déchets, qui nuisent à l’efficacité, augmente de sorte que, au bout de 4 ou 5 ans, les performances du combustible deviennent insuffisantes et celui-ci doit être enlevé du cœur (déchargé) et remplacé.

Au moment de son déchargement le combustible usé contient encore 95% d’uranium (dont la teneur en U235 est certes tombée à 0,6-0,8%), 1% de plutonium à 60% fissile et 4% de déchets, soit un mélange de matières valorisables et de déchets. Très rapidement la radioactivité du combustible baisse, on dit qu’il se refroidit, de sorte que, après un an de stockage sur le site de la centrale, il peut être transporté.

Dans une telle situation, la question qui se pose, et cela n’est pas propre à l’industrie nucléaire, est celle-ci: cherche-t-on à valoriser ou non ce qui peut l’être (c’est le recyclage) ou, au contraire, décide-t-on de considérer le tout comme un déchet. Ce qui est paradoxal, et propre à l’industrie nucléaire, est que le recyclage pratiqué depuis l’origine de cette industrie, dans certains cas, mais pas toujours, pour des raisons militaires, alors qu’il était inexistant ou marginal dans les autres industries (papier, verre, aluminium et autres métaux, etc.…) est aujourd’hui contesté dans le nucléaire par ceux mêmes qui prônent sa généralisation aux autres industries!

Le combustible usé est un mélange extrêmement radioactif d’uranium et de plutonium d’une part et de très nombreux produits de fission (à vrai dire une grande partie les éléments de la classification périodique) de l’autre. Le retraitement consiste à séparer les uns des autres:

- uranium et plutonium, pour les mettre sous la forme de produits extrêmement purs et réutilisables,

- les déchets pour les conditionner sous des formes aptes à un stockage définitif dans des milieux et des structures adaptées et sûres sur le très long terme.

Ces opérations qui nécessitent un haut niveau de technologie, comprennent :

- des opérations mécaniques (cisaillage des assemblages et des crayons) ;

- des opérations chimiques multiples (dissolution de la matière nucléaire, séparation par solvant en colonnes et en extracteurs centrifuges, purification de l’uranium et du plutonium, différentes étapes de concentration des flux séparés, conversion du plutonium en oxyde et, pour les déchets, après quelques années d’attente des étapes particulières supplémentaires)..

Cela concerne tout particulièrement :

- les produits de fission qui sont vitrifiés par incorporation (et non mélange) dans un verre où chaque atome de produit de fission fait partie intégrante de la matière vitreuse elle-même, ce qui garantit son blocage ;

- les autres déchets (pièces de structures restées solides pendant le traitement: gaines, grilles, têtes et pieds des assemblages par exemple) sont compactés de façon à obtenir des blocs de densité très élevées et de volume réduit.

Les déchets conditionnés n’ont rien de banal puisque, à l’instar de produits nobles, ils sont fabriqués selon des cahiers des charges contractuels très précis et font l’objet de très nombreux contrôles de conformité, tant par les autorités de sûreté que par les «propriétaires» concernés.

Les conteneurs de ces déchets conditionnés, vitrifiés et compactés, sont pour les déchets français,appartenant à EDF pour l’essentiel, entreposés sur le site même de l’usine de retraitement avant l’ouverture en France d’un site de stockage et les déchets étrangersretournés aux clients étrangers correspondants

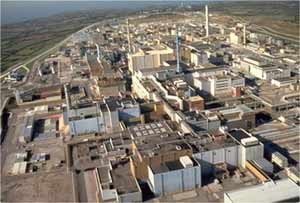

L’usine AREVA NC de La Hague, la plus grande et la plus moderne au monde peut satisfaire un parc d’une centaine de réacteurs, soit une fois et demi celui d’EDF.

Ce sujet fait l'objet d'un développement spécifique dans cette page

Le plutonium récupéré à l’étape du retraitement est envoyé à l’usine Melox d’AREVA NC située à Marcoule qui produit des combustibles tout à fait comparables à ceux produits à Romans (voir plus haut, amont du cycle) à cela près que la matière fissile n’est plus de l’oxyde d’uranium enrichi mais un mélange d’oxydes (MOX) d’uranium naturel ou appauvri et de plutonium ayant en réacteur des performances et un comportement analogues à ceux des combustibles à uranium enrichi.

Le plutonium récupéré à l’étape du retraitement est envoyé à l’usine Melox d’AREVA NC située à Marcoule qui produit des combustibles tout à fait comparables à ceux produits à Romans (voir plus haut, amont du cycle) à cela près que la matière fissile n’est plus de l’oxyde d’uranium enrichi mais un mélange d’oxydes (MOX) d’uranium naturel ou appauvri et de plutonium ayant en réacteur des performances et un comportement analogues à ceux des combustibles à uranium enrichi.

En raison des caractéristiques propres du plutonium, l’usine Mélox est cependant très différente dans sa conception de celles d'AREVA NP, celle de Romans par exemple. Sa capacité est très inférieure aussi en tonnes produites, mais correspond aux besoins d’EDF et à ceux des clients étrangers d’AREVA.

Pour ce qui est de l’uranium issu du retraitement les choses sont à la fois plus simples et plus compliquées: en effet, le recyclage a été pratiqué par différents électriciens et de façon durable par EDF, de sorte que sa faisabilité tant technique qu’économique a été largement démontrée. Les caractéristiques de la matière, la présence d’isotopes indésirables U236 et U232 (le premier, car c’est un poison neutronique, et le second du fait de la radioactivité de ses descendants à vie courte) font que les opérations d’enrichissement et accessoirement de fabrication nécessitent quelques précautions génératrices de surcoût; aussi le recyclage de l’uranium est-t-il resté marginal tant que le cours de l’uranium naturel était très déprimé. Il convient cependant de souligner qu’EDF, dans sa volonté de démontrer que l’uranium est recyclable et de faire le tour des problèmes que pourrait soulever ce recyclage, a depuis près de 20 ans recyclé dans les deux réacteurs de Cruas l’équivalent – en uranium naturel– de 40 tonnes par an. Certains électriciens allemands ont mené des programmes similaires mais moins systématiques et, depuis peu, les électriciens japonais ont lancé un programme d’envergure. Ces programmes de recyclage impliquent tous un réenrichissement à environ 3,7% dans une usine russe. Si elle se poursuit, la récente montée des cours de l’uranium pourrait conduire à une généralisation du recyclage de l’uranium. Quoi qu’il en soit l’uranium de retraitement constitue aujourd’hui des réserves énergétiques démontrées à disposition des électriciens.

5. Le transport des matières nucléaires

Entre chacune des étapes industrielles du cycle (extraction et traitement des minerais/ conversion/ enrichissement/ fabrication/ stockage des déchets/ recyclage), des transports ont lieu: à ces différents stades les matières se présentent sous des formes

physiques et chimiques extrêmement variées et présentent des risques de nature et d’importance différentes ; elles requièrent par conséquent pour leur transport, des emballages et des matériels très spécifiques.

|

|

|

|

|

Emballages TN12 pour combustibles usés |

Cylindres 48Y pour UF6naturel ou enrichi jusqu’à 1%. Au-delà de 1% les cylindres utilisés, de modèle 30B, sont, d’une façon générale, comparables, mais de capacité et taille inférieure. |

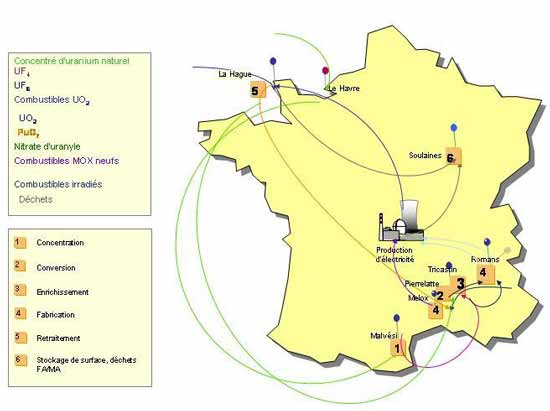

La carte ci-après illustre de façon extrêmement schématique les transports de matières du cycle en France entre les multiples sites concernés, étant précisé que la production d’électricité intervient sur 20 sites différents qui ne sont pas figurés.

Toutes les opérations décrites ci-dessus sont pratiquées en France, à l’exception aujourd’hui de l’exploitation minière, dans des usines qui sont toutes à la pointe du progrès et parmi les meilleures du monde, sinon les meilleures dans leur domaine. Toutes ont atteint un degré de maturité complet. Les exploitants sont cependant engagés dans des programmes visant à améliorer la sûreté, la qualité, l’économie, à rajeunir l’outil ou à l’adapter aux évolutions des combustibles ainsi qu’aux besoins des clients.

Les différentes installations et matériels sont tous soumis au contrôle constant des autorités de sûreté qui, tout en laissant aux exploitants la pleine responsabilité de l’exploitation, précisent les exigences en matière de conception, de réalisation, d’exploitation, de formation du personnel, de maintenance, etc.….et s’assurent de leur respect. On ne peut qu’être satisfait du niveau de sûreté atteint par l’ensemble de l’industrie nucléaire.

Le cycle qui a été présenté est le cycle de l’uranium adapté aux les filières de réacteurs actuels; si de nouveaux systèmes de réacteurs ou types de combustibles étaient développés, la plupart des installations devraient être adaptées ainsi qu’elles l’ont déjà été dans le passé, les procédés ayant fait preuve d’une certaine flexibilité. Si ces adaptations étaient trop difficiles en raison de problèmes de criticité, de débits/capacité, de protection ou autres les investissements pourraient être conséquents. Ce serait certainement le cas si une filière thorium ou une filière rapide venaient à être développées.